Gestione della qualità

1/22

Earn XP

Name | Mastery | Learn | Test | Matching | Spaced | Call with Kai |

|---|

No study sessions yet.

23 Terms

Concetto di qualità

Nella norma Uni En ISO 9000: 2000 tale concetto è espresso come "grado con cui un insieme di caratteristiche intrinseche soddisfa i requisiti".

Il riferimento è ad una entità, un servizio, un prodotto, un processo.

In ambito industriale, originariamente il termine qualità è stato associato al prodotto con due possibili interpretazioni:

Rispondenza del prodotto a determinate specifiche progettuali: ad esempio se noi abbiamo progettato un'automobile con determinate caratteristiche e prestazioni, se l'automobile realizzata è compatibile al progetto allora sarà un'automobile di qualità.

Adeguatezza all'uso al quale il prodotto è destinato: ad esempio contro l'auto realizzata e rispondente al progetto, ma queste caratteristiche devono essere apprezzate dal cliente. Se vengono apprezzate dal cliente, questo determinate caratteristiche, si può affermare che è un prodotto di qualità.

Bisogna mettere insieme le due cose, il progetto deve essere allineato al cliente, e quello che si va a realizzare deve essere allineato al progetto.

4 concetti di qualità

Esistono quattro concetti di qualità, e vogliamo che siano allineati tra di loro:

Qualità attesa: ciò che il cliente si aspetta in termini di soddisfazione dei propri bisogni e di aspettative in relazione al prodotto. (Si può andare in intervistare il cliente e capire che cosa si aspetta)

Qualità progettata: insieme delle caratteristiche di qualità di un prodotto al termine del processo di progettazione. (La qualità percepita deve rispecchiare la qualità attesa dal cliente)

Qualità offerta: insieme delle caratteristiche di qualità di un prodotto valutate al termine del processo produttivo (può differire dalla qualità progettata a causa delle non conformità).

Qualità percepita: ciò che viene percepito dal cliente in termini di soddisfazione dei propri bisogni e aspettative in relazione a un prodotto/servizio.

Si cerca di far sì che la qualità percepita sia superiore rispetto alla qualità attesa e non viceversa.

Ogni volta che si passa da una qualità a un'altra ci si potrebbe aspettare un possibile temporale cioè, delle cause che potrebbero causare un disallineamento tra i concetti.

Individuare quali sono gli elementi di disallineamento ci aiuta a capire dove intervenire. Se riusciamo a capire che il problema è la traduzione dell'intervista fatta al cliente in un progetto, miglioriamo la comunicazione. Se il problema è nei processi produttivi, li miglioriamo. Se il problema è nella qualità percepita, ad esempio perché manca il libretto d'istruzione che porta a una riduzione della qualità, etc…

La gestione della qualità si fa attraverso la gestione dei processi.

PRINCIPALI FASI DI UN SISTEMA DI GESTIONE DELLA QUALITÀ

Un sistema di gestione della quantità è un insieme di pratiche, tecnologie e metodologie utilizzate per controllare, monitorare e ottimizzare le quantità di risorse, prodotti o materiali all'interno di un processo aziendale. Un sistema di qualità è un’attività manageriale, sono sistemi di procedure che si occupa della programmazione, pianificazione, esecuzione, guida, controllo e la revisione.

Comprensione delle richieste del cliente: attraverso le interviste si cerca di capire quali sono le richieste dei clienti, per formalizzare la qualità attesa.

Determinazione degli obiettivi di qualità: le richieste (del cliente) si devono tradurre in obiettivi aziendali di qualità progettata (nel prodotto o servizio).

Progettazione dei processi per conseguire gli obiettivi di qualità.

Svolgimento dei processi per ottenere gli obiettivi di qualità: coerentemente con la progettazione che abbiamo fatto e le eventuali attività correttive dovute a servizi prodotti non conformi

Consegna del prodotto/erogazione del servizio.

Controllo della soddisfazione del cliente: che riguarda la qualità percepita rispetto alla qualità attesa.

Analisi delle cause che hanno determinato azioni correttive durante lo svolgimento dei processi produttivi aziendali oppure presso i clienti. Questo avviene quando la qualità percepita è inferiore rispetto a quella attesa. Oppure intervento presso clienti allo scopo di rimediare ai problemi causati da un’offerta non rispondente ai requisiti di qualità.

Le aziende cercano di creare valore per il cliente. Vuol dire superare le attese del cliente stesso, se è superiore possiamo applicare un premium price, fidelizzare il cliente e incrementare la quota di mercato.

caratteristiche del processo della gestione della qualità

Focalizzazione sulla soddisfazione del cliente

Rapporto di partnership con i fornitori: il sistema di gestione della qualità opera se ci sono dei rapporti di partnership con fornitori, per ridurre il rischio della fornitura, delle esternalizzazioni produttive, etc il risultato dei prodotti/servizi è frutto di una collaborazione interaziendale

Miglioramento continuo e innovazione: c’è bisogno sia di un’ottimizzazione che di un ridisegno radicale

Integrazione delle funzioni aziendali (focus su gestione dei processi): i processi con le sue caratteristiche sono un elemento centrale in un sistema di qualità, soprattutto l’internazionalità. Per ottenere livelli di qualità desiderati dal cliente, è importante coordinare delle funzioni aziendali.

EFFETTI ECONOMICI DEL MIGLIORAMENTO DELLA QUALITÀ

La qualità viene migliorata sia da un punto di vista della salute e della sicurezza del consumatore sia sotto un punto di vista dei benefici fisico-tecnici che potrebbe far sì che ci siano dei ritorni economici.

Migliorare la qualità porta a diversi effetti economici:

Tasso di restituzione più basso che comporta minor costi di assistenza e garanzia. Tutto questo porta a maggior profitti e un ritorno sull’investimento (ROI).

Magazzino più basso perché, se dobbiamo fare meno rilavorazioni in magazzino vi sono meno scarti e di conseguenza si possono mantenere meno materie prime, meno componenti (minore CCN). La riduzione del magazzino provoca anche altri minor costi inerenti alla tenuta della struttura del magazzino, come ad esempio i controlli che vengono fatti sul magazzino, se il magazzino è inferiore verranno effettuati meno controlli, quindi, va a ridurre il costo dei controlli, tutto questo comporta un fatturato più alto.

Costi di produzione inferiori: la qualità costa, però se produciamo dei prodotti di qualità andiamo a ridurre gli scarti e di conseguenza i costi di produzione saranno inferiori. La qualità costa ma costerebbe di meno se avessi un sistema di gestione della qualità.

Avere qualcosa che supera le aspettative del cliente (valore percepito più elevato), che comporta che i clienti sono più soddisfatti, i clienti diventano più fidelizzati, una quota di mercato più elevata, ma anche comunicazione efficace del valore ai clienti che si traduce nel poter applicare prezzi più alti e aumento dei ricavi.

Tempi di produzione più rapidi (through-put time) che comporta una consegna più veloce e soddisfa maggiormente i consumatori.

Non è sempre lineare il miglioramento della qualità e l’aumento del profitto, non sempre infatti è conveniente raggiungere il massimo livello di qualità.

i costi della qualità

I costi della qualità derivano dalle attività necessarie per conseguire il livello di qualità desiderato (ad esempio tutte le attività per mappare e controllare lo svolgimento dei processi aziendali), più i costi delle attività per rimediare al mancato raggiungimento della qualità desiderata.

I costi della qualità derivano dalla somma:

dei costi sostenuti per svolgere attività per il raggiungimento di un livello di qualità a priori individuato (costi per realizzare la qualità attesa dal cliente).

dei componenti negativi di reddito afferenti al mancato ottenimento di tale livello (costi della qualità progettata o attesa. Quando non otteniamo la qualità desiderata bisogna rilavorare il prodotto).

Convenienza sistemi di gestione di qualità: un sistema che includa anche i costi della qualità consente di avere un livello di qualità desiderato ad un costo minore.

ANALISI E RILAVAZIONE DEI COSTI DELLA QUALITÀ

I metodi per rilevare e analizzare i costi per la qualità sono diversi tra cui:

Metodo qualità-costo;

Metodo processo-costo e Metodo qualità-perdite (non trattati nel corso).

I costi della qualità sono utilizzati per:

Valutazione costi-benefici delle iniziative di qualità: bisogna fare un'analisi su quanto costa migliorare la qualità e quali sono i benefici che se ne traggono per capire se ne vale la pena o meno. Si verifica che ci sia una sostenibilità economica, che vuol dire che attraverso il miglioramento della qualità nel prodotto del servizio ci sia anche un ritorno economico, guardando anche ai diversi costi della qualità che si potrebbero sostenere.

Analisi delle relazioni tra le categorie dei costi della qualità: qual è il beneficio, in termini di minori costi della non qualità, che ottengo investendo in qualità? Se ad esempio riduciamo il costo della non qualità da una parte cosa succede a un altro costo di non qualità?

CLASSIFICAZIONE DEI COSTI DELLA QUALITÀ

IL METODO QUALITÀ-COSTO

Costi di prevenzione: costi per assicurare la qualità, prevenire la non qualità

Costi di valutazione: per verificare se il nostro sistema funziona e ci dà i risultati spersati

Costi per gli insuccessi: quando non si raggiungono i livelli di qualità desiderati:

Costi per gli insuccessi interni

Costi per gli insuccessi esternI

COSTI DI PREVENZIONE

Prevenire è meglio che curare, prevenendo si va a risparmiare sui costi di valutazione e per gli insuccessi. La prevenzione è tutto quello che si fa come attività di progettazione di un sistema di qualità.

Elaborazione di piani di formazione ed addestramento (definizione degli obiettivi, definizione dei programmi, individuazione delle aule e dei mezzi didattici, scelta del materiale didattico, individuazione dei docenti, verifica dell’apprendimento);

esecuzione dei programmi di formazione e di addestramento;

progettazione dei processi;

studi di capability; studiare la variabilità degli output del processo, ancora compresi nel range di qualità programmata, al variare di input, risorse impiegate e vincoli cui il processo è sottoposto, mettono in evidenza la capacità di fronteggiare cambiamenti del processo produttivo;

pianificazione per lo sviluppo di nuovi prodotti, ossia le attività da eseguire prima del lancio in produzione di nuovi prodotti, comprese le attività di analisi del mercato;

pianificazione di controlli e collaudi;

pianificazione della manutenzione;

valutazione e qualifica dei fornitori;

assistenza ai fornitori in regime di «comakership»;

progettazione e sviluppo delle apparecchiature per il controllo e collaudo;

progettazione del controllo del processo: stabilire dove e come controllare;

pianificazione degli audit sul sistema qualità interno e sui fornitori;

progettazione ed esecuzione di programmi di miglioramento;

predisposizione ed attuazione di azioni preventive.

COSTI DI VALUTAZIONE

I controlli vengono fatti sull'output di processi o sotto processi per verificare se soddisfano i requisiti di qualità desiderata. Le attività che, all’interno di un sistema qualità, vengono classificate come attività di valutazione sono:

riesame del sistema qualità;

riesame delle offerte e dei contratti acquisiti;

riesame, verifica e validazione della progettazione;

controlli e collaudi in accettazione su materiali, semilavorati e prodotti finiti;

controlli e collaudi dei semilavorati e dei prodotti finiti nel corso del processo produttivo;

controlli e collaudi sul prodotto a fine produzione;

ispezioni dei magazzini per la valutazione degli stock e controllo dello stato di dei prodotti/materiali;

valutazione dei sistemi qualità dei fornitori;

auditing del sistema (preparazione della documentazione; ispezione e raccolta delle informazioni; stesura di report per la direzione);

verifica dello stato di conservazione della documentazione di registrazione della qualità;

verifica della calibrazione della strumentazione di misura, prova e collaudo;

verifica dell’efficacia delle azioni correttive e preventive;

verifica dei documenti rilevanti ai fini della qualità.

I costi di prevenzione e i costi di valutazione rientrano nei costi per svolgere attività che si reputano necessarie per raggiungere il livello di qualità programmato.

Le prima due voci riguardavano il primo addendo della somma della qualità mentre i costi degli addendi riguardano il secondo addendo, ovvero i costi della non-qualità

COSTI PER INSUCCESSI INTERNI

Scarto un prodotto prima che arrivi al cliente, meno costoso rispetto all’insuccesso esterno, in cui la non qualità è stata percepita dal cliente.

costi dovuti agli scarti di lavorazione

costi connessi a rilavorazioni e riparazioni e analisi dei difetti;

costi dovuti al declassamento: un prodotto che non viene più venduto come prodotto di prima scelta, ma di seconda scelta con un prezzo inferiore;

costi sostenuti per il mancato rispetto dei requisiti di qualità da parte dei fornitori;

costi dovuti a prodotti non completamente rispondenti alle specifiche;

costi dovuti ad un maggior impiego di materiali rispetto agli standard;

costi dovuti ad errori di progettazione del prodotto, del processo o del materiale;

costi da sostenere per le operazioni di recupero delle caratteristiche qualitative delle attrezzature di produzione;

costi per scorte di materiali o prodotti in difetto o in eccesso rispetto ai livelli standard necessari per il regolare processo di produzione o per la regolare fornitura dei prodotti;

costi associati alla produzione di documentazione errata.

COSTI PER INSUCCESSI ESTERNI

Più elevati rispetto ai costi degli insuccessi esterni perché comprendono anche i costi relativi al fatto che la non qualità è stata percepita dai clienti, anche relativamente ai costi opportunità (mancato ricavo)

restituzione dei prodotti difettosi;

azioni di rivalsa da parte dei clienti;

analisi e diagnosi degli insuccessi esterni;

riparazioni e sostituzioni in garanzia;

interventi di assistenza fuori garanzia;

costi associati alla responsabilità legale da prodotto difettoso;

errori di natura logistica (ritardi di consegna; imballi non conformi; scambio di prodotti consegnati; errori di distribuzione; documentazione errata; alterazione dello stato di conservazione, etc);

studi, analisi e riprogettazioni a fronte di insuccessi esterni;

gestione della clientela che ha avuto problemi con prodotti difettosi;

riparazioni di materiali o prodotti rifiutati;

perdita di immagine;

perdita di mercato;

costi associati alla gestione dei reclami.

L’analisi dei costi relativamente agli insuccessi interni ed esterni dovrebbe trovare una ulteriore classificazione in costi dovuti al sistema interno e costi dovuti al sistema di commercializzazione. (non è raro il caso che un prodotto trovi scarsa risposta di mercato a causa di una scorretta commercializzazione ed assistenza al cliente).

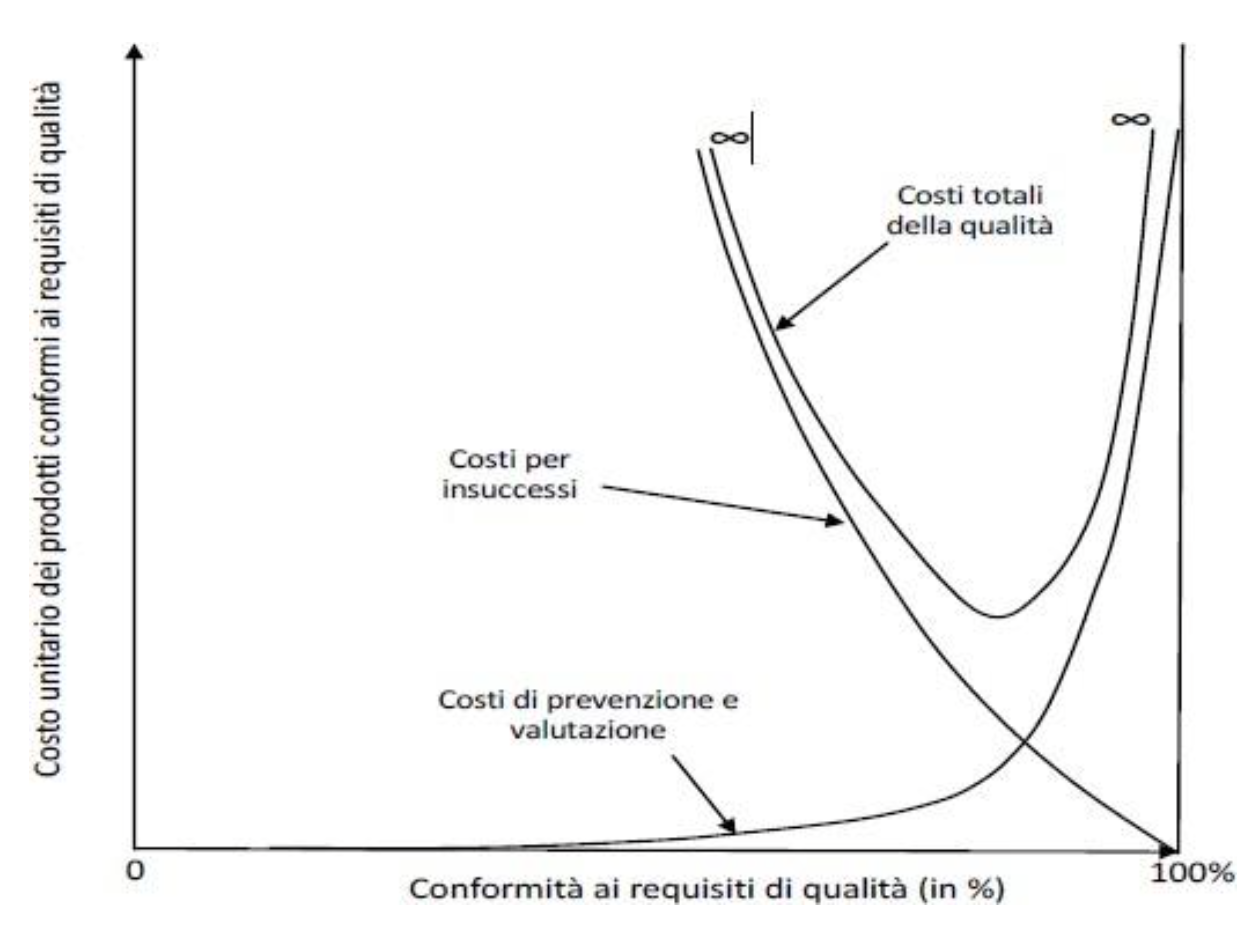

MODELLO I relazioni tra i costi della qualità

Secondo questo modello esiste un livello di qualità ottimale che minimizza i costi totali della qualità, il punto di minimo esiste, non conviene raggiungere la qualità totale, ma conviene fermarsi prima, perché raggiungere la qualità totale comporta dei costi che superano i benefici. Non ci sono ricavi sufficienti a coprire i benefici della qualità totale; dunque esiste un punto di ottimo.

In ascisse abbiamo la conformità ai requisiti di qualità. Potremmo anche dire livello di difettosità;

In ordinate abbiamo il costo unitario dei prodotti conformi ai requisiti di qualità, cioè quanto ci costa ottenere una unità di prodotto rispondente ai requisiti di qualità.

Ci sono tre curve:

i costi di prevenzione e valutazione: questa curva parte dall’origine, quindi da zero, perché quando tutti i prodotti sono da buttare e nessuno è conforme significa che noi non facciamo nessuna attività di prevenzione, perché tutti sono sbagliati, e nessun controllo, perché tutti sono sbagliati. E quindi abbiamo zero come punto di prevenzione e valutazione (che qui sono considerati insieme). Man mano che aumenta il livello di qualità, quindi scartiamo di meno e la conformità aumenta, questi costi di prevenzione e valutazione crescono. Questo significa che per avere una qualità 100% i costi di prevenzione e valutazione aumentano esponenzialmente, tant’è che per il 100% tende quasi all’infinito.

i costi per insuccessi. Questi costi sono altissimi quando non facciamo prevenzione e valutazione; man mano che iniziamo a farle, si riducono, fino ad arrivare a zero quando i costi di prevenzione e valutazione tendono all’infinito. Quando, cioè, la prevenzione e la valutazione tendono all’infinito, i costi per insuccessi tendono a zero. Tuttavia, questo zero non è realmente raggiungibile, proprio perché i costi di prevenzione e valutazione tendono all’infinito.

Sommando le due curve per ogni grado di qualità, otteniamo i costi totali della qualità.

OSSERVAZIONI

sembra essere un modello riferito ad organizzazioni con bassi livelli di qualità dovuti anche ad una scarsa esperienza nella gestione della medesima;

non sembra tenere in considerazione che i progressi tecnologici potrebbero rendere meno costoso l’ottenimento, nel tempo, di livelli di qualità crescenti;

non considera l’apprendimento

Il modello rappresenta una fotografia temporanea che non tiene conto del fatto che nel tempo si acquisiscono competenze ed esperienza che possono cambiare la posizione delle curve e il rapporto costi-benefici.

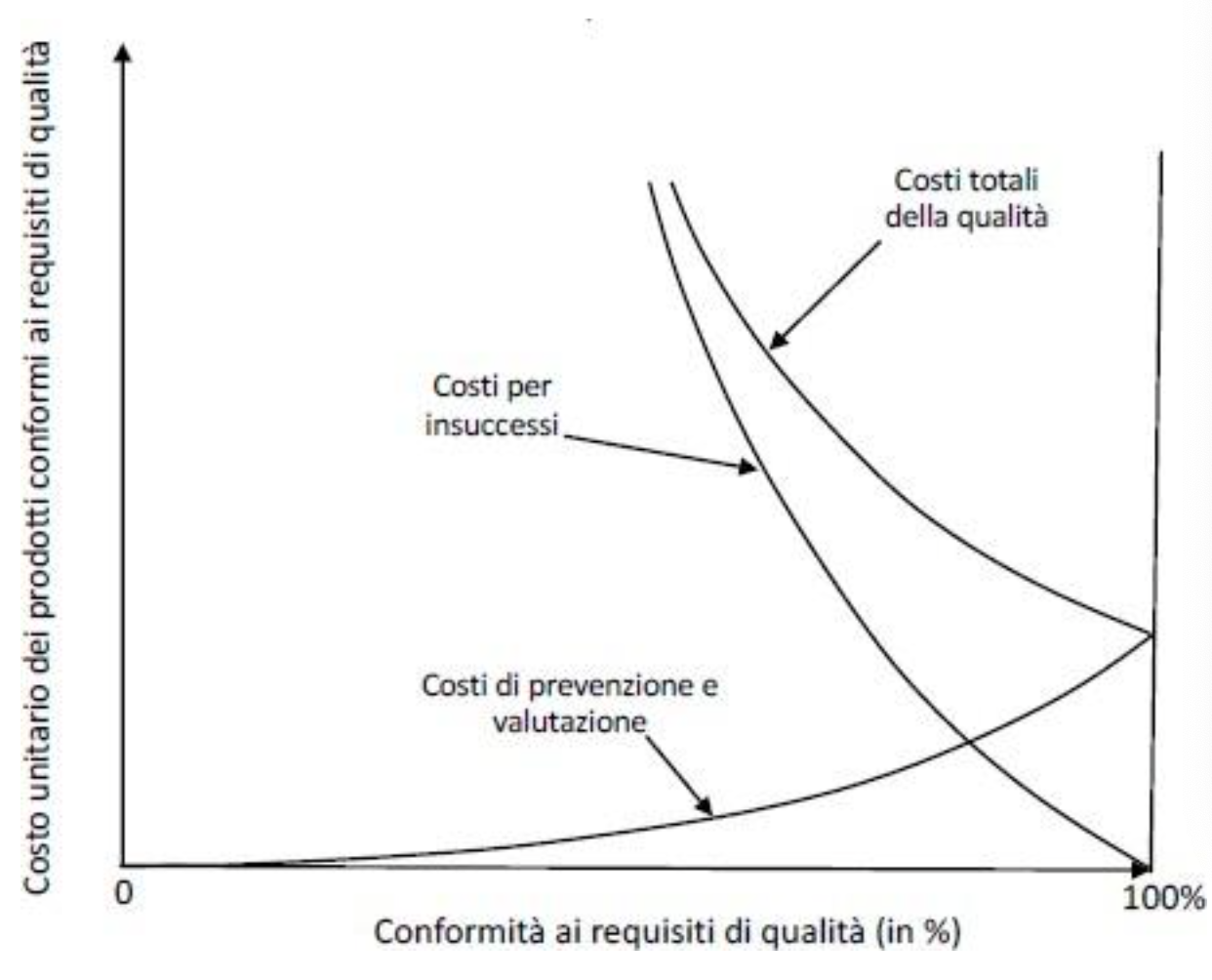

MODELLO II o «DEL MIGLIORAMENTO CONTINUO»

In questo caso vediamo che si riesce a raggiungere il punto di ottimo quando la conformità è al 100%, cioè quando si arriva a zero difetti → miglioramento continuo.

Si può raggiungere perché si tiene conto del miglioramento continuo, dell'apprendimento, dei progressi tecnologici e dell'esperienza, che consentono di abbattere i costi.

L'unica cosa che non cambia è la relazione inversa tra costi di prevenzione e valutazione e costi per gli insuccessi, anche se con andamenti diversi.

Entrambi i modelli sono corretti, perché il secondo modello è un modello di lungo periodo, che tiene conto dell’apprendimento, del cambiamento tecnologico e dell’esperienza. Mentre il primo è un modello di breve periodo, una fotografia che fa riferimento a un livello di esperienza e tecnologia dato e non modificabile.

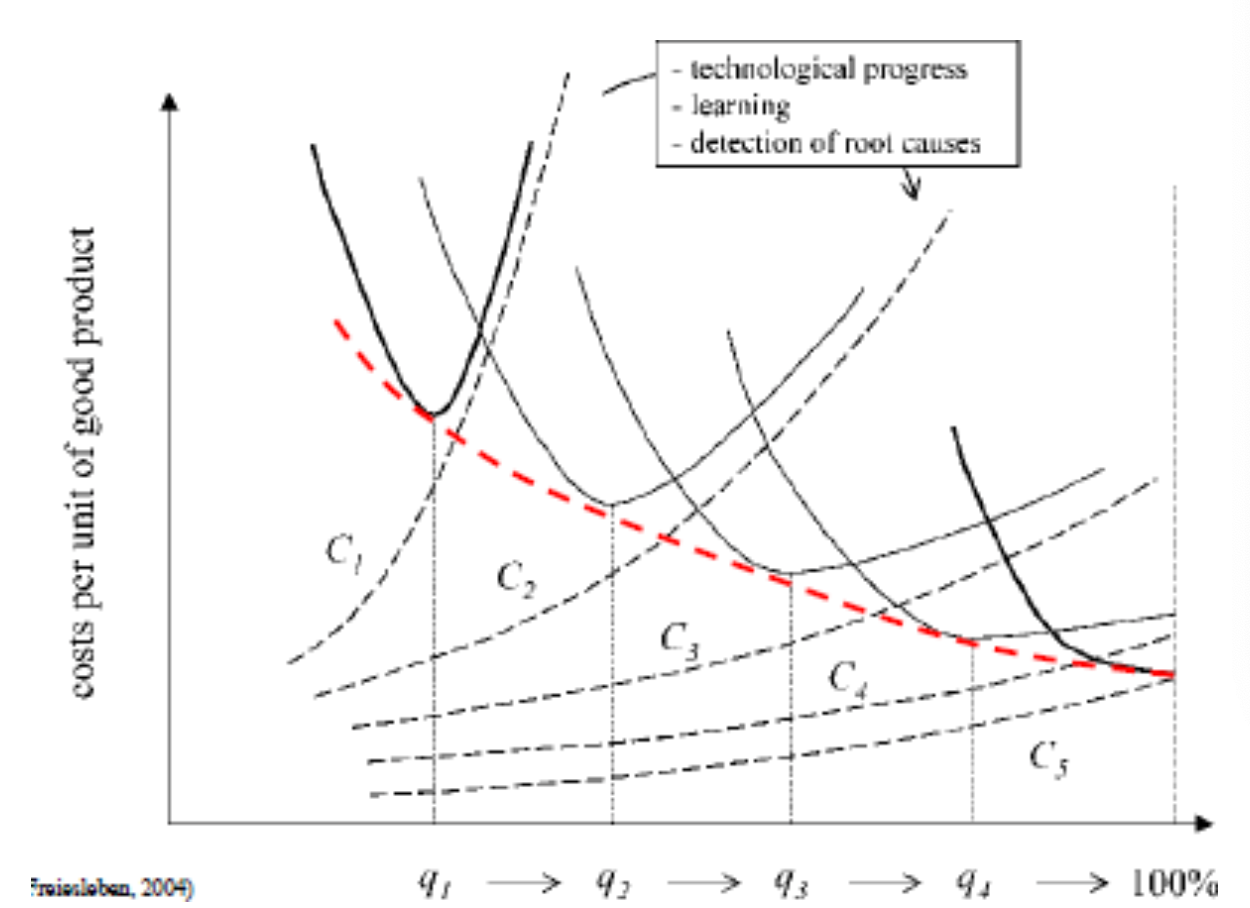

RICONGIUNGIMENTO DUE MODELLI

Entrambi i modelli sono corretti, perché il secondo modello è un modello di lungo periodo, che tiene conto dell’apprendimento, del cambiamento tecnologico e dell’esperienza. Mentre il primo è un modello di breve periodo, una fotografia che fa riferimento a un livello di esperienza e tecnologia dato e non modificabile.

Possiamo vedere, attraverso un'analisi temporale, i due modelli sono riconciliati.

Grazie al progresso tecnologico e all’apprendimento, cioè alla capacità di individuare le cause radice dei problemi, dopo un paio d’anni il punto di minimo si sposta: il livello ottimale della qualità non è più q1, ma diventa più alto. La curva dei costi totali diventa più bassa rispetto a prima. Pur non essendo ancora conveniente arrivare alla qualità totale, il livello di qualità conveniente è già più elevato, perché si è più esperti e si sfruttano meglio le innovazioni.

La linea rossa non fa altro che collegare i punti di minimo delle funzioni dei costi totali della qualità del modello uno, che si susseguono nel tempo, avvicinandosi sempre di più al 100% grazie al progresso tecnologico, all’apprendimento e alla capacità di diagnosticare i problemi. La curva rossa, quindi, rappresenta l’insieme dei punti di minimo delle curve dei costi totali della qualità: è una visione di lungo periodo, dentro cui si trovano tutte le curve intermedie che si spostano progressivamente verso livelli di qualità più elevati e costi più contenuti.

Per implementare i costi della qualità, bisogna tenere a mente il livello di apprendimento, tecnologico, del livello di maturità nell'applicazione del sistema di qualità, se è troppo basso non bisogna puntare a zero difetti, perché potrebbe essere troppo costoso ma l’obiettivo può essere del lungo periodo.

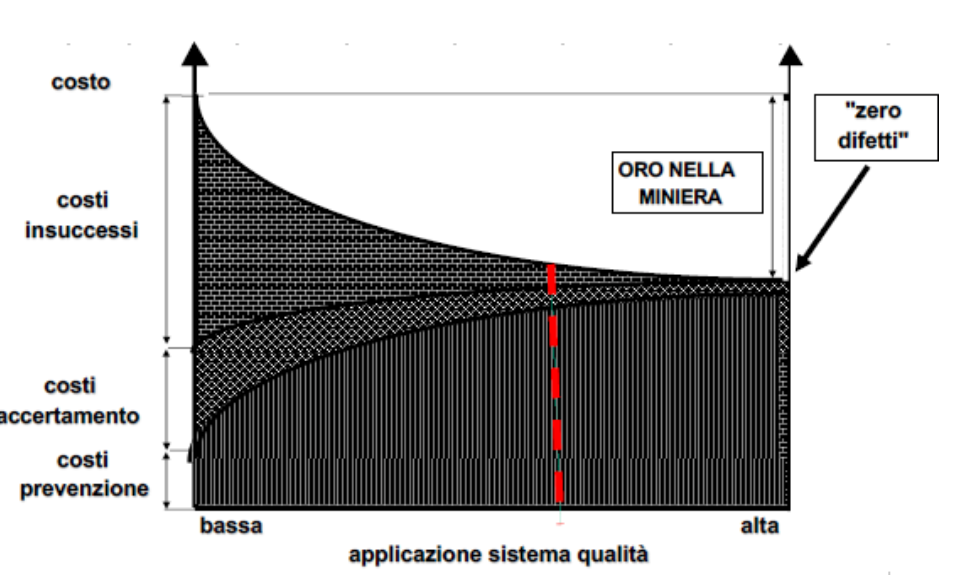

MODELLO II BIS

Il terzo modello è sempre un modello di miglioramento continuo, ma separa in due funzioni diverse i costi di prevenzione e quelli di valutazione, così da avere una traccia chiara dell’andamento di entrambi.

sulle ascisse si trova il grado di applicazione del sistema qualità

Un’applicazione bassa significa che non faccio prevenzione, faccio solo valutazione, mi limito a controllare i prodotti per vedere quali sono rispondenti e non rispondenti. Quindi non faccio prevenzione, non analizzo gli insuccessi, non svolgo le sette attività principali del sistema qualità.

Un’applicazione alta, invece, significa che un’organizzazione svolge tutte queste sette attività.

Sulle ordinate invece riportiamo l’ammontare dei costi suddivisi in costi di prevenzione, costi di accertamento/valutazione/controllo, e costi per insuccessi (interni ed esterni).

Prendiamo un certo livello di applicazione del sistema qualità, quello indicato dalla linea rossa. Siamo a un livello tendenzialmente alto: tutta l’ordinata che va dall’ascissa fino all’ultima curva rappresenta i costi totali della qualità. L’ultima curva infatti rappresenta i costi totali, quindi tutta l’altezza rossa è il costo totale della qualità.

Il costo totale si scompone in tre segmenti:

dalle ascisse alla prima curva incontrata, rappresenta i costi di prevenzione. A questo livello di applicazione, la maggioranza dei costi della qualità è costituita proprio da costi di prevenzione.

tra la prima e la seconda curva, rappresenta i costi di accertamento/valutazione/controllo.

tra la seconda e la terza curva, rappresenta i costi per insuccessi.

Quando si passa da bassa applicazione ad alta applicazione, i costi per insuccessi decrescono fino ad azzerarsi. Questo azzeramento avviene però grazie a un incremento dei costi di prevenzione. Quindi la curva tre cresce, anche se in maniera meno marcata nel tempo. Dunque: c’è un aumento dei costi di prevenzione a fronte di una riduzione più che proporzionale dei costi per insuccessi.

I costi di accertamento, invece, rimangono pur riducendosi leggermente con l’aumentare dell’applicazione, perché una maggiore prevenzione consente di ridurre la necessità di controllo. Tuttavia, un certo livello di controllo deve sempre rimanere.

Una volta individuata l’ordinata, analizziamo i rapporti di composizione: se il totale è 100%, vediamo quanto pesano i costi di prevenzione, quelli di accertamento e quelli per insuccessi.

Per esempio: se i costi di prevenzione pesano il 25%, quelli di accertamento circa il 25%, e più della metà sono costi per insuccessi, significa che l’azienda ha oro nella miniera con molti risparmi potenziali.

Quindi, tramite i rapporti di composizione si colloca l’azienda sulle ascisse. Vicino all’origine significa che con poco sforzo potete ottenere molti risparmi. Più ci si sposta verso destra, più il ritorno marginale dell’investimento si riduce, perché l’azienda è già a livelli elevati di qualità.

Un livello di difettosità dell’1% non sempre può essere considerato trascurabile, dipende dall’organizzazione.

ANALOGIE TRA I MODELLI

I costi degli insuccessi si riducono all’aumentare dei costi di prevenzione e controllo (nel modello I fino al punto di ottimo, invece, negli altri grafici fin quando non si arriva a zero difetti), poiché:

La prevenzione evita la realizzazione di prodotti/servizi non conformi.

I controlli verificano che il sistema di gestione della qualità operi correttamente ed intercettano gli insuccessi.

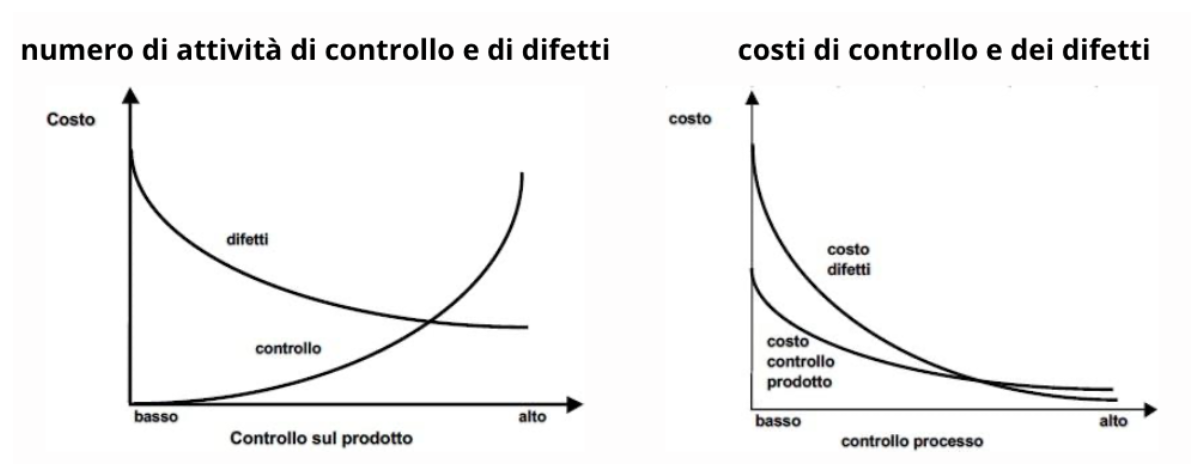

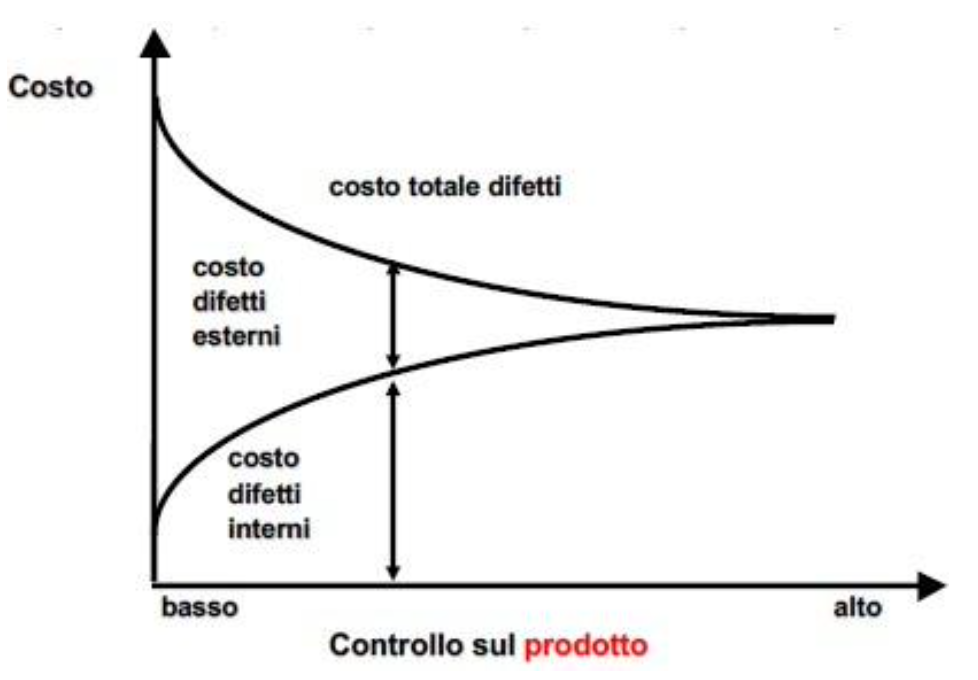

Controlli sul prodotto: verificano l'esito finale delle azioni svolte per realizzare il prodotto, se il prodotto non è conforme bisogna rilavorare, quindi arrivano tardi.

Controlli sul processo: consente di rilevare in maniera tempestiva se stiamo raggiungendo gli obiettivi di qualità o no. Prima si interviene meno si spende, infatti a volte vengono considerati costi di prevenzione perché permettono di prevenire la manifestazione degli insuccessi.

RELAZIONE TRA I COSTI DEI DIFETTI E COSTI DI CONTROLLO

Il costo del controllo sul prodotto, sia soprattutto il costo dei difetti, man mano che noi controlliamo di più il processo, si riducono. Questo perché andiamo a eliminare alla fonte le cause di difettosità.

Monitorando il processo – ma non solo monitorandolo, bensì progettandolo adeguatamente, svolgendo gli studi di capability sul processo – riusciamo a stabilizzarne o limitarne gli scostamenti indesiderati dalle specifiche progettuali.

Questo comporta una riduzione dei difetti, e quindi anche i difetti interni tendono ad azzerarsi se noi controlliamo i processi, ma tutti i processi. Quindi il controllo sul processo, pur chiamandosi “controllo”, è un modo per prevenire i problemi, per prevenire i difetti. Può essere considerato quindi un costo di prevenzione, e possiamo quindi annoverare il controllo sul processo tra i costi della qualità.

I controlli possono essere fatti sul prodotto o sul processo. I controlli sul processo sono molto più efficaci, perché riducono i difetti totali, sia quelli interni sia quelli esterni. I controlli sul prodotto, invece, trasformano difetti esterni in difetti interni, riducendo sì il costo totale dei difetti, ma non eliminando i difetti. → conversione difetti esterni in difetti interni

LA LOGICA DEL MIGLIORAMENTO DEI PROCESSI

E questo è un altro diagramma per controllare il processo, molto efficace.

Nel processo nasce un problema che può essere una non conformità di un prodotto, oppure un prodotto che può essere addirittura pericoloso per il cliente.

Il problema è il punto di tangenza di due circuiti d’azione: il circuito sovrastante e il circuito sottostante, entrambi finalizzati al miglioramento del processo e quindi del suo output, ma hanno un impatto diverso nel tempo.

Il circuito sottostante (1) ha un impatto immediato sul problema: è costituito da una serie di azioni che tendono a limitare immediatamente gli impatti negativi del problema che è sorto

Il circuito superiore (2) agendo sul processo, evita che il problema si ripresenti in futuro (analisi del problema, progetto dell’intervento, azioni sul processo)

Quando c’è un problema bisogna subito attivare il circuito numero uno, che comprende l’identificazione di un’azione di contenimento degli effetti negativi del problema. Occorre mettere in azione, in tempi brevi, le azioni di contenimento che sono state individuate, ed effettuare una modifica immediata per ciò che è modificabile nel contesto in cui si è verificato il problema: quindi un intervento immediato per neutralizzare o limitare gli impatti negativi.

Successivamente si fa l’analisi delle cause radici del problema (4M). Una volta fatto bisogna progettare l’intervento, si attuano quindi azioni sul processo che consentono di prevenire il manifestarsi di un altro problema uguale o simile.

Abbiamo dunque due azioni: il contenimento degli effetti immediati e l’eliminazione delle cause attraverso un intervento sul processo, di natura preventiva, per evitare che il problema possa ripresentarsi in futuro. L’intervento sul processo, cioè il circuito numero due, ha una natura preventiva, e può essere considerato a tutti gli effetti un costo di prevenzione, un costo sostenuto per avere una maggior probabilità di ottenere gli obiettivi di qualità programmati.

LE RELAZIONI TRA LE CATEGORIE DEI COSTI DELLA QUALITÀ

I costi degli insuccessi sono inversamente correlati all’ammontare dei costi di prevenzione e di valutazione; tuttavia, bisogna verificare qual è il livello di esperienza dell'azienda per capire se esiste questa relazione.;

Il controllo sul prodotto permette di ridurre i costi per insuccessi esterni ma non quelli per insuccessi interni; se vogliamo tutelare l'immagine aziendale, ma non c'è tempo, allora si fa un controllo a tappeto di tutti i prodotti finiti, questo potrebbe costare di più ma sicuramente meno rispetto al danno d’immagine.

Il controllo sul processo consente di ridurre i costi di valutazione e quelli per insuccessi (interni ed esterni);

L’andamento dei costi della qualità e le relazioni tra le categorie dei costi della qualità, devono essere esaminati ed interpretati in maniera contingente e dinamica, tenendo conto anche dell’andamento dei ricavi, di eventuali costi non inclusi nelle categorie dei costi di prevenzione, di valutazione, per insuccessi (interni ed esterni), di variabili come l’esperienza acquisita nell’applicazione del sistema di qualità, del cambiamento tecnologico, delle possibilità e dei limiti degli strumenti utilizzati per la rilevazione dei medesimi.

→ È importante tener costo come sono stati calcolati i costi degli scarti, sapere la configurazione di costo ci permette di capire gli effetti della riduzione di questi costi. Questo ci consente di fare simulazioni più attendibili sull’eliminazione dei difetti e ci consente anche di capire se il costo della qualità risponde al criterio causale.

REPORT SUI COSTI DELLA QUALITÀ

I costi della qualità, di solito, nei report possono essere riportati in una o più di queste forme.

Una prima forma è il rapporto tra i costi della qualità e il fatturato,

un altro ratio per capire se conviene aumentare l’impegno sui costi di prevenzione, è il rapporto tra i costi di una categoria dei costi della qualità e il totale dei costi della qualità. Ad esempio: costi di prevenzione / (costi di prevenzione + costi di valutazione + costi degli insuccessi).

Costi della qualità | Valore assoluto | % sulle vendite | % su totale costi qualità | |||

Consuntivo | Obiettivo | C | O | C | O | |

Prevenzione | ||||||

Valutazione | ||||||

Insuccessi | ||||||

Totale | ||||||

Bisogna sapere come si costruisce il 125.000 (CDC, ABC, etc…) e poniamo come obiettivo un aumento di questi costi, e una conseguente diminuzione dei costi di valutazione (perché che con l’incremento dei costi di prevenzione diminuiscono i costi di valutazione e degli insuccessi), quanto verranno ridotti viene stabilito in base all’esperienza passata delle persone che conoscono tecnicamente il processo e sanno gli eventuali impatti

Si hanno altre due sezioni che riportano i valori evidenziati in termini assoluti e relativi. Una sezione calcola i rapporti tra costi della qualità e vendite previste.

Poi vediamo la composizione dei costi della qualità: nel primo caso avevamo una prevenzione molto bassa e una presenza di insuccessi elevata; nel secondo caso si aumenta la prevenzione e gli insuccessi calano, ma c’è ancora da lavorare per ridurli ulteriormente.

Questa è la struttura base, il minimo sindacale che deve essere presente in un report sui costi della qualità per favorire la loro gestione.

I costi della qualità possono rappresentare una percentuale significativa delle vendite di un’azienda (anche fino al 40%); → i costi della qualità possono essere rappresentati come i costi della non qualità (insuccessi) sul totale del fatturato; oppure il rapporto tra costi di una categoria di costo della qualità su il totale dei costi della qualità.

Sono costituiti prevalentemente (intorno al 95%) da costi per insuccessi e valutazione;

Rendono i prodotti/servizi più costosi e diminuiscono la competitività aziendale.

come ottimizzare la gestione della qualità ?

Utilità di un sistema dei costi per attività (ABC)

Riclassificazione dei costi per attività

Integrazione con un sistema ABM (un sistema ABM tende ad identificare le inefficienze, il sistema dei costi della qualità in più ci dà la relazione tra i costi).

Utilità dei grafici anche a livello di reportistica.

Individuare e rappresentare le cause di fondo sottostanti i costi degli insuccessi

Investire nelle “giuste” attività di prevenzione avvalendosi anche dell’informazione sui loro costi;

Ridurre i controlli in relazione ai risultati ottenuti;

Verificare continuamente, mediante opportuni report, l’efficacia e la convenienza del sistema per realizzare un percorso indirizzato verso il miglioramento continuo.