Tolleranze dimensionali

1/52

Earn XP

Description and Tags

Name | Mastery | Learn | Test | Matching | Spaced |

|---|

No study sessions yet.

53 Terms

A cosa servono le tolleranze dimensionali?

Le tolleranze dimensionali servono a capire qual è l’errore che sono disposto a tollerare (da qui “tolleranza”). Dunque, fisso dei limiti nelle mia lavorazione che stabiliscono se sono in tolleranza o no, se la mia macchina è stata prodotta entro quei limiti che ritengo verosimilmente ottenibili e a far funzionare il meccanismo che sto progettando.

Per capire: non devo essere tanto bravo da realizzare lavorazioni perfette, ma devo essere tanto bravo da contenere e controllare gli errori che vengono commessi in fase di progettazione e/o produzione.

Abbiamo parlato di grandezze nominali (quello a cui tendiamo, il pezzo perfetto) e reali (ciò che otteniamo dalle lavorazioni) ed, inoltre, abbiamo stabilito che ci saranno sempre delle differenze tra queste due (così come non esiste l’uomo/la donna perfetto/a, non esisterà nemmeno la macchina o la lavorazione perfetta!!). Le lavorazioni meccaniche generano inevitabili errori durante la realizzazione di un pezzo e, di conseguenza, le dimensioni reali si discostano da quelle ideali riportate sui disegni.

Il nostro compito sarà combattere questo problema (ovvero che le quote messe sul disegno non saranno necessariamente realizzate come da noi progettate), ovvero questa differenza tra la macchina ideale e macchina reale non dovrà pregiudicare l’utilizzo ed il funzionamento del pezzo.

Qual è l’obbiettivo delle tolleranze?

L’obiettivo del progettista è la costruzione di una macchina che risponda a requisiti di funzionalità, durata ed economicità previste dal progetto.

Per capire: Devo contenere l’errore in termini di economicità del progetto, cioè dovrò prendere in considerazione che una lavorazione costa e, più preciso io sarò, più soldi spenderò. Dovrò quindi bilanciare:

1. La mia precisione e la precisione delle macchine che utilizzo;

2. il risultato degli errori;

3. I costi;

La scelta della tolleranza è strettamente legata agli impieghi specifici del pezzo, e viene stabilita dal progettista in base a criteri di economicità e funzionalità, tenendo presente che il costo di produzione cresce in maniera esponenziale con l’aumentare della precisione richiesta.

Quanti tipi di errori esistono nella realizzazione dei pezzi?

1. Errori dimensionali: deviazioni delle dimensioni reali da quelle nominali.

Per capire: errori legati alle dimensioni. —> tolleranze dimensionali

Es.

quota nominale: 30 mm

quota reale: 29 mm

2. Errori geometrici: deviazioni delle superfici reali da quelle nominali.

Per capire: errori legati alla forma degli oggetti.

Microgeometrici —> rugosità superficiale

macrogeometrici (errori di forma) —> tolleranze geometriche

Es. una forma che non è perfettamente planare come il piano di una scrivania

Cos’è un foro?

termine usato convenzionalmente per disegnare tutti gli elementi interni di un pezzo, anche non cilindrici.

Per capire: relativo a una DIMENSIONE INTERNA del pezzo.

Cos’è un albero?

termine usato convenzionalmente per disegnare tutti gli elementi esterni di un pezzo, anche non cilindrici.

Per capire: relativo a una DIMENSIONE ESTERNA del pezzo.

Cos’è il mozzo?

È la sede cilindrica cava a contatto con l’albero di una ruota

Cos’è la corona di una ruota?

È la parte esterna

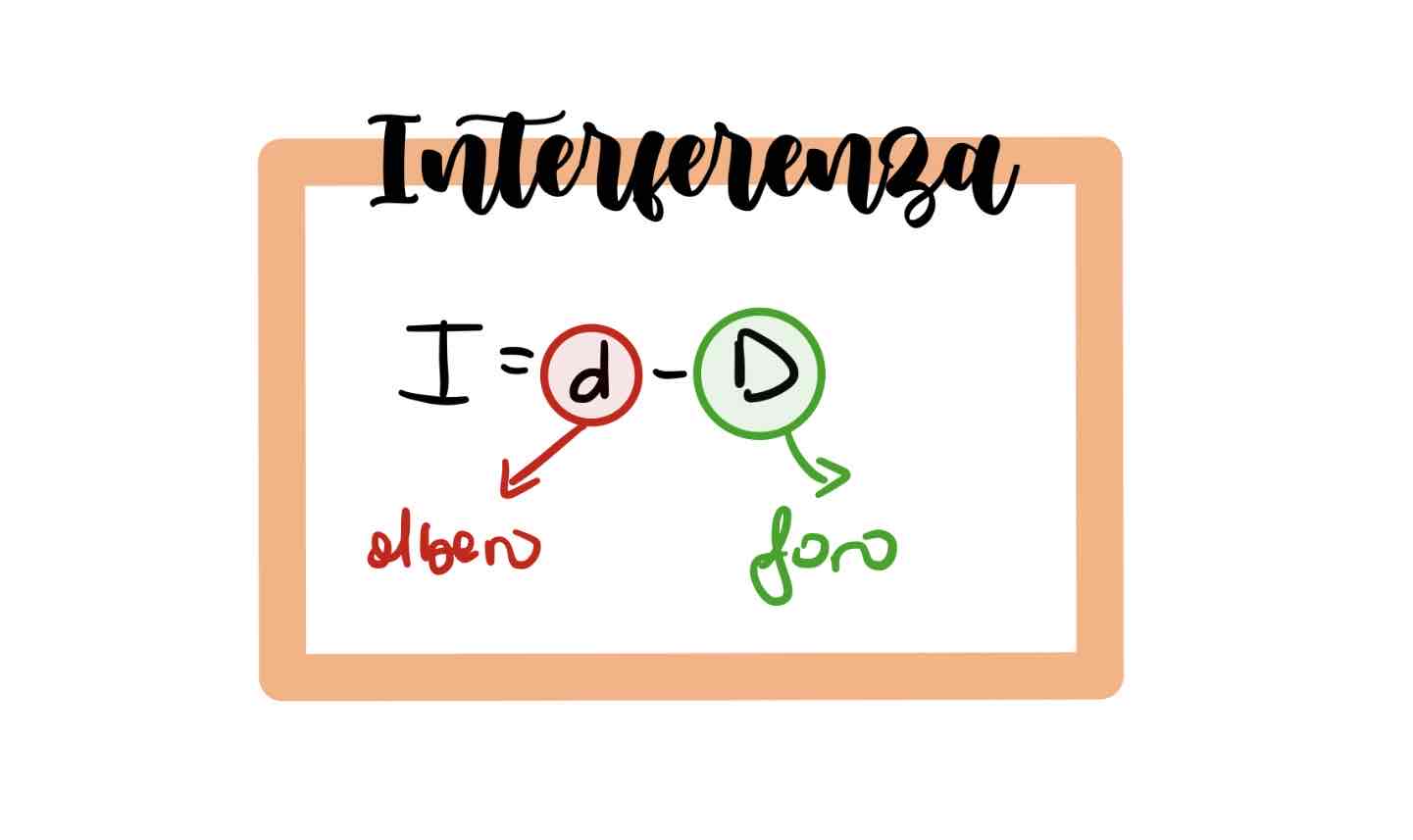

Con quali lettere vengono identificati albero e foro?

Albero —> lettere minuscole

Foro —> lettere maiuscole

Quali sono del dimensioni da tenere in considerazione?

• esterne (misurabili esternamente), di tipo albero;

• interne (misurabili internamente), di tipo foro;

• lineari, quali profondità, distanza e così via.

Quali sono i fattori da tenere amente nell’accoppiamento di pezzi meccanici (albero e foro)?

1. La TEMPERATURA di funzionamento può notevolmente influenzare le caratteristiche dell’accoppiamento. Come per ogni misura industriale, tutte le dimensioni sono riferite alla temperatura di 20gradi centigradi.

Per capire: La temperatura da utilizzare nelle lavorazioni deve essere una temperatura standard, perché ci sono degli effetti relativi chiaramente alla dilatazione termica (se la temperatura è maggiore, il materiale tenderà a sciogliersi o cambiare le sue dimensioni).

N.B. Questo discorso è utile, perché dobbiamo fare in modo che i dispositivi meccanici siano regolarmente accoppiabili e questo può avvenire solo se noi siamo precisi nella realizzazione delle loro dimensioni. Se le dimensioni fossero tanto diverse potremmo avere dei problemi nel montare il pezzo.

2. Il carattere di mobilità o stabilità dell’accoppiamento dipende inoltre dalla qualità della lavorazione e quindi dalla finitura superficiale dei due elementi (RUGOSITÀ).

Per capire: La rugosità è relativa a quelle microasperitá presenti sulle superfici. Noi dobbiamo considerare che gli elementi che andiamo a trattare saranno caratterizzati da una certa finitura superficiale, cioè potranno avere sulla loro superficie delle microasperitá (causate dalle lavorazioni oppure poiché il materiale grezzo presenti delle parti sporgenti e così via).

Esempio per capire: la carta vetro (carta abrasiva) ha varie finiture, ci sono degli elementi che sporgono rispetto allo strato iniziale in modo tale da permetterci poi di andare a levigaremeglio il pezzo in questione. Dobbiamo immaginare che ogni elemento, in realtà, ha delle microasperità del genere.

Cos’è il controllo dimensionale?

Nell’ambito delle tolleranze dimensionali, noi ci proponiamo di andare a controllare le dimensioni degli oggetti che abbiamo realizzato. In seguito ad ogni fase/processo di lavorazione c’è una fase di verifica che permette poi di prevenire altri problemi in seguito, basata proprio sul concetto delle tolleranze dimensionali.

Per capire: Nel momento in cui devo accoppiare un foro e un albero, devo fare un controllo dimensionale sul foro e sull’albero dopo averli prodotti.

Il controllo dimensionale dei pezzi non comporta necessariamente la misura della dimensione effettiva del pezzo. Generalmente, è sufficientemente verificare che la dimensione effettiva del pezzo sia compresa nel campo di tolleranza stabilito mediante un collaudo a due livelli, utilizzando calibri fissi. Ciò rende più semplici e meno costosi i controlli durante la lavorazione in serie.

Dunque, per verificare che l’oggetto sia effettivamente realizzato a norma e che la misura vada bene, utilizzerà i cosiddetti calibri, degli strumenti di misura che permettono di fare questi controlli.

Esistono 2 tipi di calibri:

• Calibri per alberi (calibri a forcella) : prende albero e lo fa passare nelle 2 entrate a destra e sinistra

• Calibri a tampone per i fori: costituito da due elementi cilindrici corrisponendenti alle due dimensioni accettabili.

È chiaro che questi calibri non sono utilizzati per tutte le dimensioni, essi sono creati ad hoc per ogni situazione di riferimento nominale.

Quanti e quali tipi di calibri esistono?

Calibri per alberi (calibri a forcella) : prende albero e lo fa passare nelle 2 entrate a destra e sinistra

Calibri a tampone per i fori: costituito da due elementi cilindrici corrisponendenti alle due dimensioni accettabili.

È chiaro che questi calibri non sono utilizzati per tutte le dimensioni, essi sono creati ad hoc per ogni situazione di riferimento nominale.

Esempi di controllo dimensionale

1. quello che fa il benzinaio/maccanico quando controlla il livello dell’olio dell’auto. Per fare ciò, viene presa una stecca la quale viene immersa nel motore. Dopo averla estratta si osserva in quale “range”, nonché in quale “limite” si trova il livello dell’olio per stabilire se è sufficiente o se va aggiunto altro. Si ottiene, cioè una risposta qualitativa e non quantitativa, perché non si sa effettivamente la quantità di olio presente nell’auto.

Il benzinaio/meccanico, sta quindi facendo un controllo dimensionale mediante uno strumento opportunamente calibrato in grado di dare correttamente le informazioni richieste.

2. Al centro di questo calibro per albero, c’è scritto “50 +/- 0,1”, ovvero questo calibro è relativo solo per la dimensione nominale di 50mm (fissata) con una tolleranza di +/- 0,1mm (intervallo nel quale può variare) —> l’albero in questione può variare entro i limiti di 49,9 e 50,1 (la tolleranza è di 0,2 in valore assoluto).

Questo significa che il calibro è prefissato per una determinata dimensione di riferimento. Dunque, avrò tanti calibri quanti sono gli elementi da produrre per un determinato dispositivo, ogni dimensione avrà un calibro differente. Il processo di verifica consiste nel passare l’albero tra le due aperture presenti a destra e a sinistra, una di 49,9 e una di 50,1, nonché i due estremi del campo tolleranza che ho fissato.

• CASO 1: ho una dimensione maggiore di 50,1 (l'albero è troppo grande) dovrò lavorare l’albero per portarlo in tolleranza;

• CASO 2: ho una dimensione inferiore di 49,9 (l’albero è troppo piccolo), l’albero verrà smaltito perché non raggiunge la dimensione di riferimento;

• CASO 3: se l'albero entra da entrambe le aperture significa che mi trovo all’interno del range prefissato di tolleranza.

Questo processo vale anche viceversa, ovvero anche per i fori, dove invece avremo il tampone, ovvero una dimensione esterna di riferimento che viene inserita nel foro.

Quanti metodi di accoppiamento esistono?

L’accoppiamento di due o più parti può essere ottenuto seguendo due metodi:

1. AGGIUSTAGGIO: I pezzi da accoppiare sono fatti uno per uno al momento del montaggio. Sistema utile solo nella produzione di pochi pezzi, perchè richiede manodopera specializzata, tempi lunghi e quindi costi elevati.

2. INTERCAMBIABILITÀ: I pezzi da accoppiare sono prodotti in quantità prefissate (lotti) e tolleranze di lavorazione sono tali da consentire l’accoppiamento di pezzi scelti a caso nel lotto, senza necessità di alcun aggiustaggio ed assicurando il corretto funzionamento del meccanismo.

Noi non ci riferiamo ad un solo albero e ad un solo foro, poiché, se il problema fosse tra solo 2 elementi, esso verrebbe risolto con relativa facilità: se ho un albero troppo grande per il foro, lo limo/lavoro oppure viceversa allargo il foro, ovvero procederei ad un aggiustaggio per far si che ci possa essere l’accoppiamento senza problemi.

Il problema sorge quando il discorso si stende ad una produzione per lotto, cioè devo garantire l’intercambiabilità dei centinaia/migliaia di oggetti prodotti, ovvero devo garantire che qualsiasi elemento io prenda (tra gli alberi ed i fori), che essi siano accoppiabili.

Cos’è la dimensione o quota nominale?

Valore di riferimento per una data dimensione e rappresenta la quota ideale che il progettista vorrebbe realizzare.

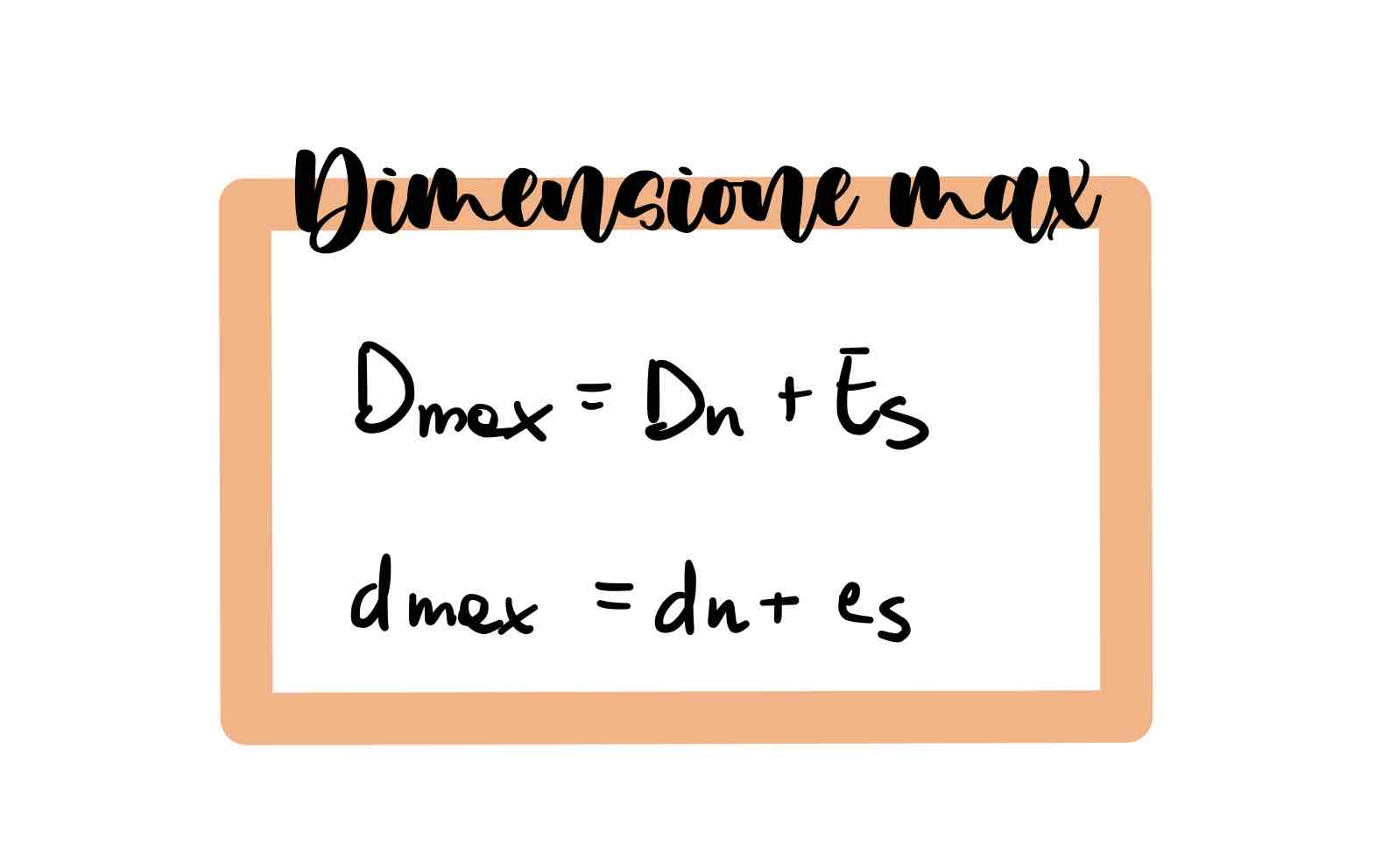

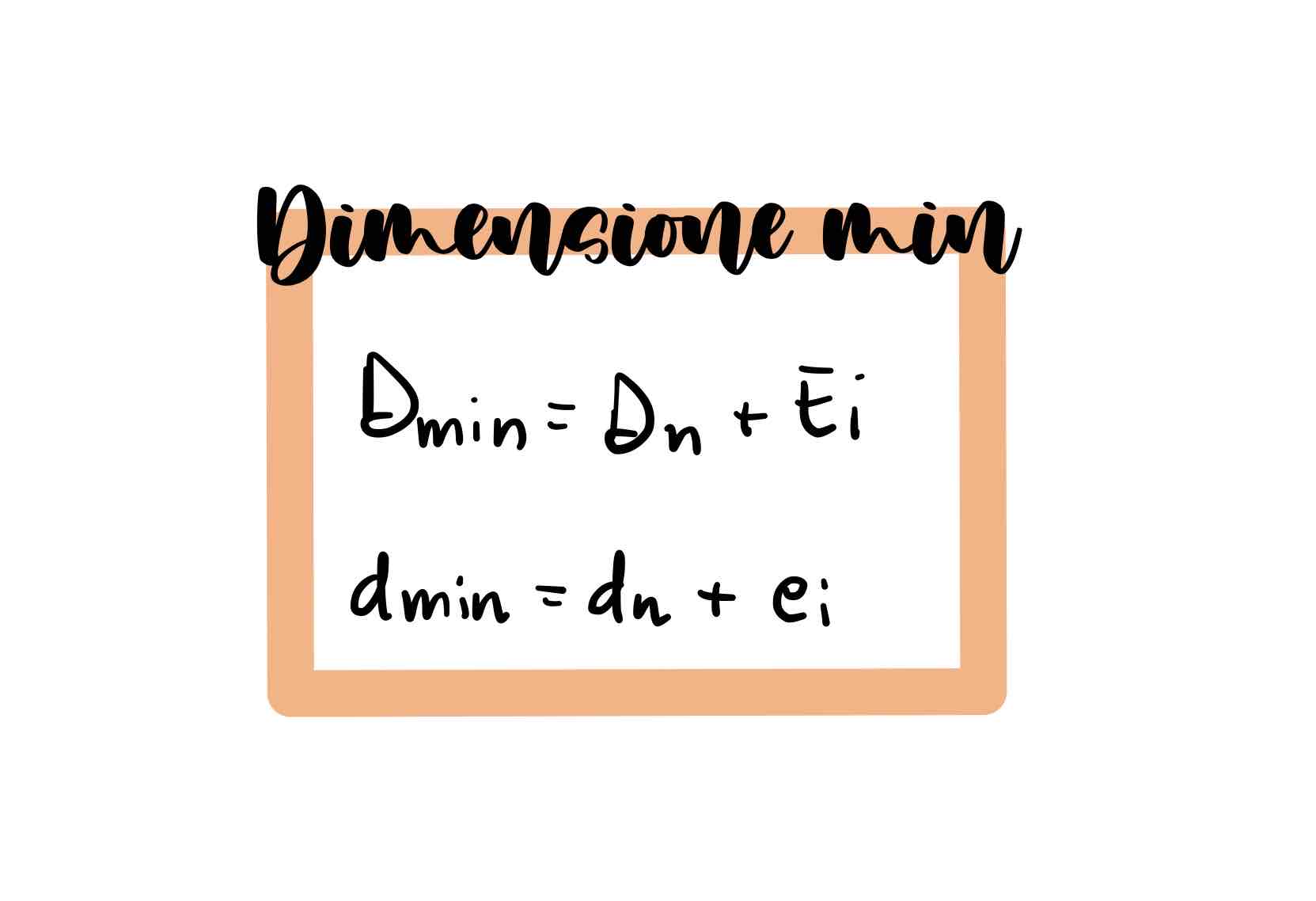

Cos’è la dimensione massima e minima?

Dimensioni estreme ammissibili di un pezzo entro le quali deve trovarsi la dimensione effettiva.

Per capire: sono quei limiti che fisso inizialmente per far sì che ad un certo punto possa lavorare in tolleranze.

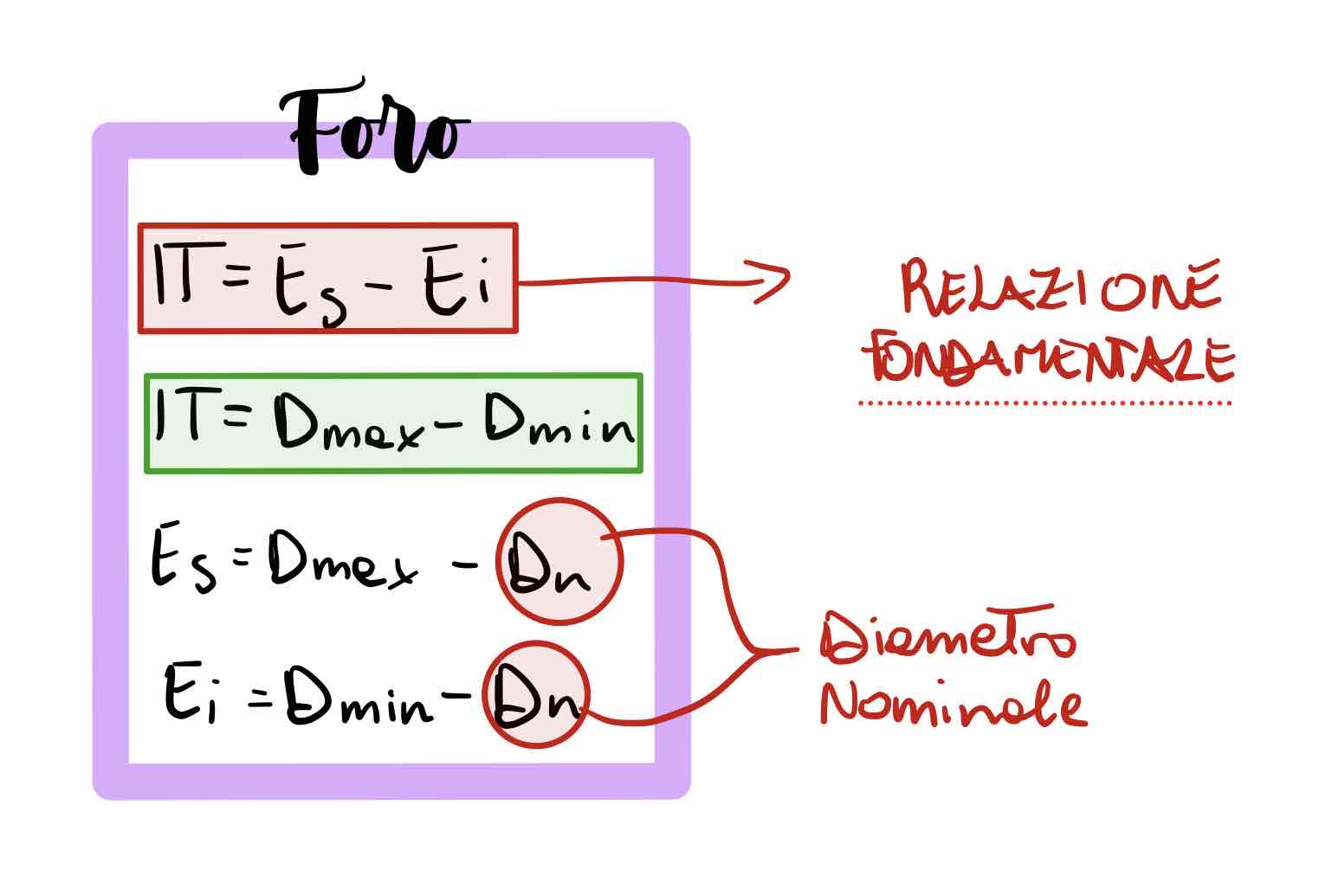

Definizione di tolleranza

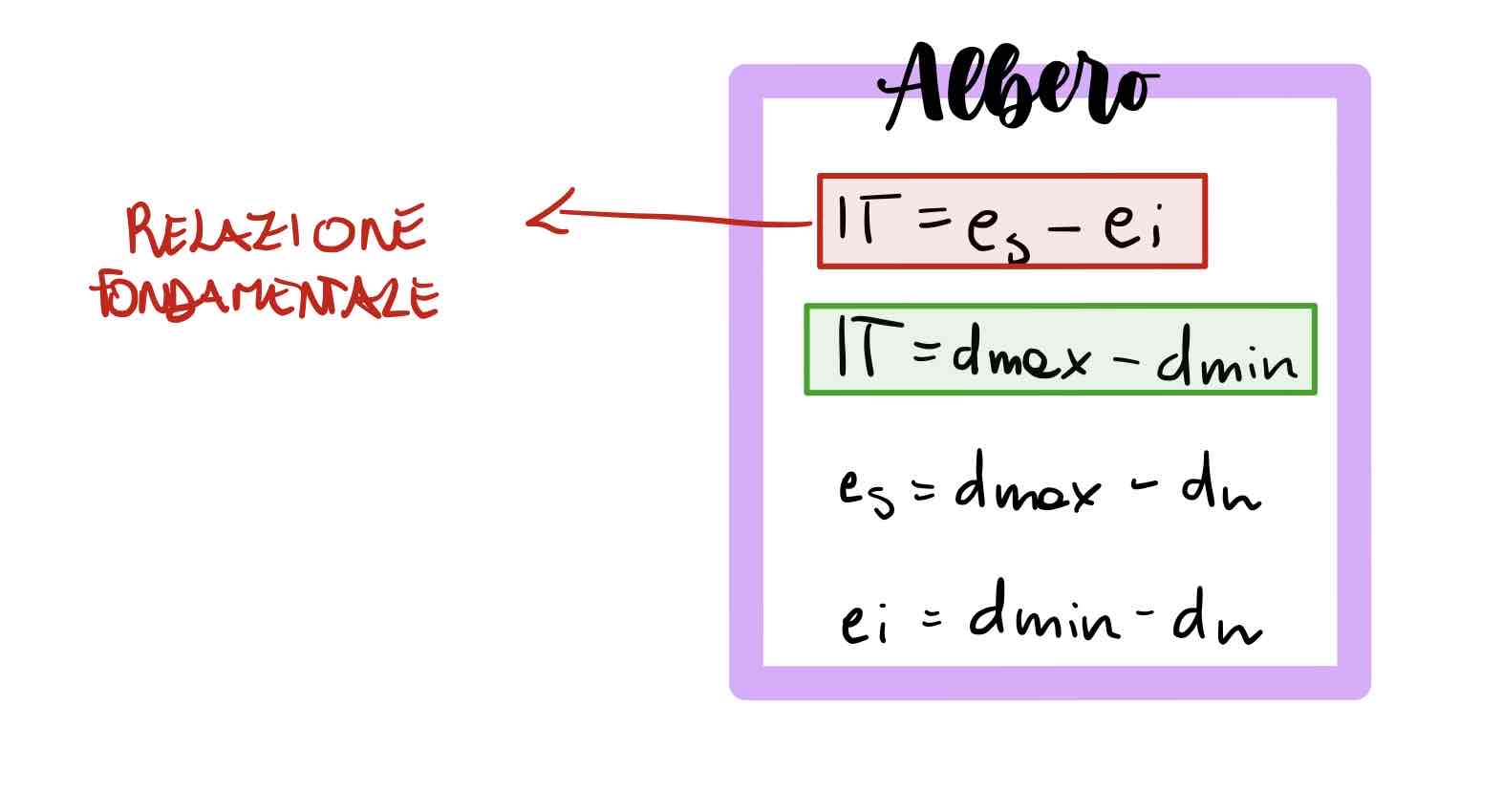

È la differenza tra la dimensione relativa massima e quella limite minima, ovvero la differenza algebrica tra lo scostamento superiore (differenza tra il limite max e la dimensione nominale) e lo scostamento inferiore (differenza tra il limite inferiore e la dimensione nominale). La tolleranza è quindi un valore assoluto, senza segno (+/- 0,1 —> tot 0,2 nell’esempio precedente).

Una tolleranza del sistema di tolleranze ISO unificate è chiamata tolleranza fondamentale e viene indicata con il simbolo IT (International Tollerance).

Per capire: fissare la variazione ammessa tra la dimensione nominale e quella reale, significa accettare che ogni dimensione prefissata sia contenuta entro 2 dimensioni limite, la cui differenza in valore assoluto costituisce la tolleranza, cioè l'errore consentito nella costruzione di un pezzo.

Esempio per capire:

• lo scostamento superiore (differenza tra il limite max e la dimensione nominale): facendo riferimento all’esempio di prima io ho 50 +/- 0,1, lo spostamento superiore è +0,1

• lo scostamento inferiore (differenza tra il limite inferiore e la dimensione nominale): facendo riferimento all’esempio di prima io ho 50 +/- 0,1, lo spostamento inferiore è -0,1.

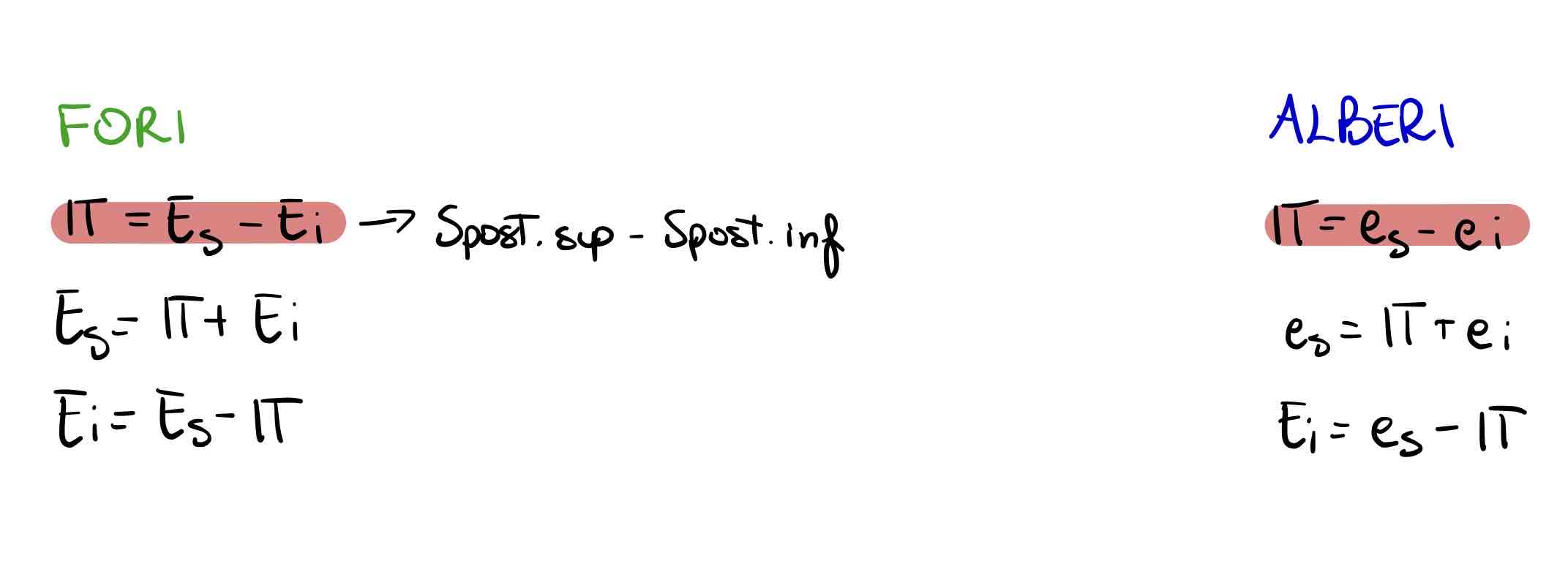

Cos’è lo scostamento superiore?

differenza tra il limite max e la dimensione nominale. Lo scostamento è indicato con Es per i fori e con es per gli alberi.

Cos’è lo scostamento inferiore?

differenza tra il limite inferiore e la dimensione nominale. Lo scostamento è indicato con Ei per i fori e con ei per gli alberi.

Quali sono le formule di tolleranza?

Cos’è il piano degli scostamenti?

Il piano degli spostamenti è una rappresentazione che noi andremo a fare, costituito da:

• Linea dello zero: una linea orizzontale che corrisponde alla dimensione nominale;

• linea degli spostamenti: la linea perpendicolare alla linea dello zero.

Questo grafico ci permette di far vedere gli spostamenti rispetto alla linea dello zero, ovvero rispetto alla dimensione nominale.

Il rettangolo in figura rappresenta la tolleranza nel nostro caso (il rettangolo arancione nell’immagine precedente), ovvero la distanza tra lo spostamento inferiore e lo spostamento superiore. Il rettangolo corrisponde alla rappresentazione del campo di tolleranza senza considerare il resto del foro o dell’albero.

Dunque, qui non vediamo albero e foro, bensì una rappresentazione semplificata in cui la dimensione nominale di albero e foro è la linea dello zero e, rispetto a quest’ultima, riporto gli spostamenti relativi al foro e all’albero (nell’esempio del foro, dove vediamo il diametro del foro più grande e più piccolo).

N.B. Le informazioni riportate sul piano degli spostamenti sono di tipo qualitativo e non quantitativo, perchè le dimensioni sono troppo piccole da rappresentare sui nostri fogli. I numeri saranno corretti, ma la rappresentazione è qualitativa.

Cos’è la linea dello zero nel piano degli scostamenti?

Nella prima rappresentazione grafica delle tolleranze e degli accoppiamenti è la linea retta che rappresenta la dimensione nominale alla quale vengono riferiti gli scostamenti e le tolleranze. Per convenzione è tracciata orizzontalmente, e quindi gli scostamenti positivi vi sono al di sopra e gli scostamenti negativi al di sotto

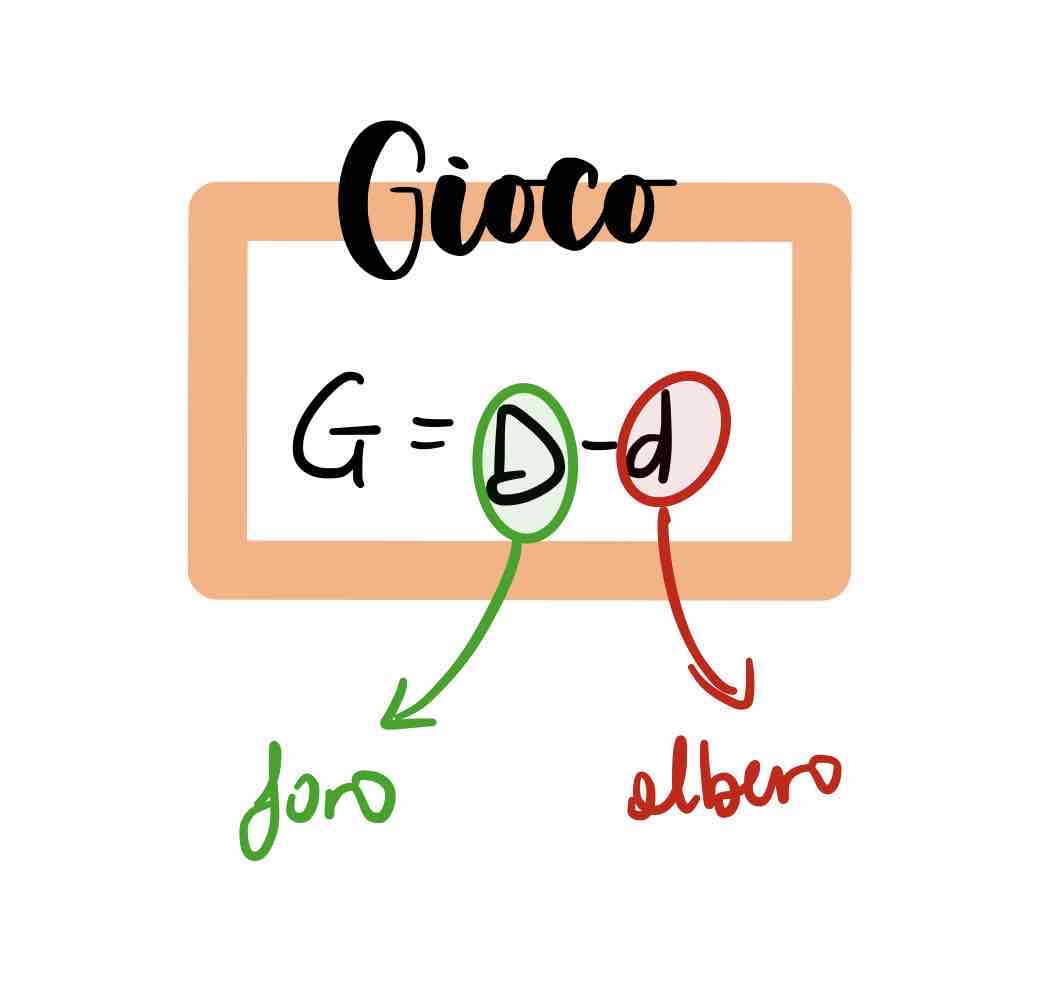

Cos’è un accoppiamento?

relazione risultante dalla differenza, prima del montaggio, tra le dimensioni di due contorni (foro e albero) destinati ad essere accoppiati. L’accoppiamento tra 2 pezzi può essere diverso in funzione dei rispettivi valori delle dimensioni limite.

Noi arriveremo ad accoppiare il campo di tolleranza del foro ed il campo di tolleranza dell’albero, esse interagiranno tra loro e ci potranno essere più casi di accoppiamento:

1. Con gioco o mobile (si assembla facilmente): albero più piccolo del foro —> dimensione del foro maggiore dell’albero;

2. Con interferenza o stabile o fisso (NON si assembla facilmente): albero è più grande del foro, vi è sovrapposizione tra i campi di tolleranza —> dimensione dell’albero è maggiore del foro;

3. Incerto o con incertezza: a seconda delle tolleranze dei due, potrei riuscire a montare con facilita o difficoltà i pezzi, ovvero potrà esserci gioco o interferenza, dunque dovrò fare dei calcoli per stabilire cosa succede —> si possono avere contemporaneamente entrambe i casi.

N.B. le dimensioni con cui noi abbiamo a che fare, sono relative a pochi micron oppure al mm al max, quindi quando si parla di gioco o di interferenza parliamo di dimensioni davvero piccole (come lo spessore di un capello). Dunque, volendo riesco a fare tutti gli accoppiamenti sopraelencati (es. un accoppiamento con interferenza può essere realizzato con un po’ di dilatazione termica o mediante strumenti particolari).

Quanti tipi di accoppiamento esistono?

1. Con gioco o mobile (si assembla facilmente): albero più piccolo del foro —> dimensione del foro maggiore dell’albero. Si ottiene prescrivendo diametri nominali differenti oppure con il prescrivere uno stesso diametro nominale ed assicurarsi che assumendo opportuni valori per le dimensioni massime e minime ammissibili la condizione di foro più grande dell’albero sia sempre verificata.

2. Con interferenza o stabile o fisso (NON si assembla facilmente): albero è più grande del foro, vi è sovrapposizione tra i campi di tolleranza —> dimensione dell’albero è maggiore del foro;

3. Incerto o con incertezza: a seconda delle tolleranze dei due, potrei riuscire a montare con facilita o difficoltà i pezzi, ovvero potrà esserci gioco o interferenza, dunque dovrò fare dei calcoli per stabilire cosa succede —> si possono avere contemporaneamente entrambi i casi, dunque si ha una parziale sovrapposizione dei campi di tolleranza dell’albero e del foro.

Negli esercizi noi saremo chiamati ad individuare con quale accoppiamento noi abbiamo a che fare mediamente dei calcoli.

RICORDA: Si parte sempre da una dimensione nominale di riferimento.

Definizione di dimensione nella condizione di massimo materiale

Dimensione limite che corrisponde alla condizione di massimo materiale dell’elemento, cioè la dimensione massima di un elemento esterno quale un albero e la dimensione minima di un elemento interno quale un foro.

Se voglio considerare l’albero nella condizione di max materiale, devo prendere l’albero alla sua dimensione massima, nonchè col diametro più grande;

Se voglio considerare il foro nella condizione di max materiale, devo prendere il foro alla sua dimensione minima, nonchè col diametro più piccolo;

Definizione di dimensione nella condizione di minimo materiale

Dimensione limite che corrisponde alla condizione di minimo materiale dell’elemento, cioè la dimensione minima di un elemento esterno quale un albero e la dimensione massima di un elemento interno quale un foro.

Se voglio considerare l’albero nella condizione di min materiale, devo prendere l’albero alla sua dimensione minima, nonchè col diametro più piccolo.

Se voglio considerare il foro nella condizione di min materiale, devo prendere il foro nella sua dimensione massima, nonchè col diametro più grande.

Perchè parliamo di accoppiamento con gioco, interferenza o incertezza?

1. Perché sono delle condizioni funzionali che si verificano in base alle nostre lavorazioni;

2. Perché possono essere progettate nel nostro dispositivo per fare in modo che ci sia gioco, interferenza o incertezza.

Esempio per capire: Per un corretto funzionamento della carriola la ruota viene montata con interferenza sull’albero e l’albero viene montato con gioco nell’apposita sede.

La carriola è costituita da 2 supporti con un albero al centro e una ruota montata su quest'ultimo.

Posso far verificare diverse situazioni:

• L’albero ruota all’interno dei fori supporti e la ruota gira insieme all’albero, dunque sceglierò

un accoppiamento con interferenza;

• L’albero sia fisso e la ruota si muova rispetto all’albero, dunque sceglierò l'accoppiamento

con gioco.

Cos’è lo scostamento fondamentale?

Lo scostamento fondamentale, funzione della dimensione dominale, è quello che definisce il limite più vicino alla linea dello zero. L’altro spostamento si ottiene sommando o sottraendo il valore della tolleranza.

Per capire: lo spostamento fondamentale è lo spostamento più prossimo alla linea dello zero.

N.B. capiterà che dopo aver svolto i calcoli, avrò bisogno di calcolare lo spostamento fondamentale. Di fatto, le tabella ci danno proprio il valore dello spostamento fondamentale e ci diranno se è quello superiore o inferiore.

Potrebbe capitare negli esercizi che il “rettangolo” del piano degli spostamenti abbia una posizione indefinita, dunque per sapere dove collocarlo (dato che esso può trovarsi sia sopra, sia sotto) e, di conseguenza, per sapere definire la posizione della tolleranza dalla linea dello zero, viene in aiuto lo spostamento fondamentale —> Le tabelle ci forniscono il valore dello spostamento fondamentale, ci diranno se è quello inferiore o superiore e di calcolare l’altro spostamento.

Perchè serve conoscere gli scostamenti?

Perché se li conosco, conosco la tolleranza e conosciamo le dimensioni max e min dell’albero e del foro (ovvero i diametri), una cosa fondamentale per sapere se c’è gioco o interferenza.

Com’è fatta la tabella dei gradi di tolleranza normalizzati?

Esiste un’unità di tolleranza. Empiricamente, in laboratorio, sono stati calcolati determinati valori dimensionali di errori e sono state create determinate tabelle.

Questa tabella riporta i valori delle tolleranze: entro con il diametro nominale dell’albero e del foro nelle prime colonne per poi andare a leggere nell’intersezione il valore della tolleranza relativi alla precisione della lavorazione (IT1 è il grado di precisione maggiore, mentre IT18 è il grado di precisione minore).

N.B. Esistono anche i gradi di tolleranza IT0 e IT01, i quali sono ancora più precisi di IT1.

CONCETTO CHIAVE: grado di tolleranza crescente corrisponde alla precisione decrescente

Quando vale la pena usare gradi di precisioni estremi?

Per i sistemi di controllo

Cosa ci dicono le posizioni delle tolleranze nel sistema ISO?

In laboratorio, per le dimensioni standard degli alberi e dei fori, sono stati calcolati tutti gli errori che si verificano in fase di produzione (dunque sono stati fatti calcoli con l’unità di tolleranza ed altri strumenti). In base a questi calcoli sono state rappresentate le varie posizioni delle varie tolleranze rispetto alla linea dello zero nominate con delle lettere da A fino ad arrivare a ZC.

Esistono quindi tante posizioni a ridosso della linea dello zero, più o meno vicine e più o meno lontane a seconda dei casi. È una rappresentazione grafica dell’errore che noi possiamo incontrare nei fori e negli alberi.

Questo tipo di grafico ci aiuterà nella risoluzione dei vari esercizi riguardo gli accoppiamenti che vado a realizzare.

N.B. Le tolleranze si trovano proprio sulla linea dello zero sono H,J o K. dunque, quando incontriamo queste lettere dobbiamo aspettarci di avere uno spostamento coincidente con la linea dello zero, ovvero con la dimensione nominale. Questo significa che lo spostamento rispetto alla dimensione è h = 0

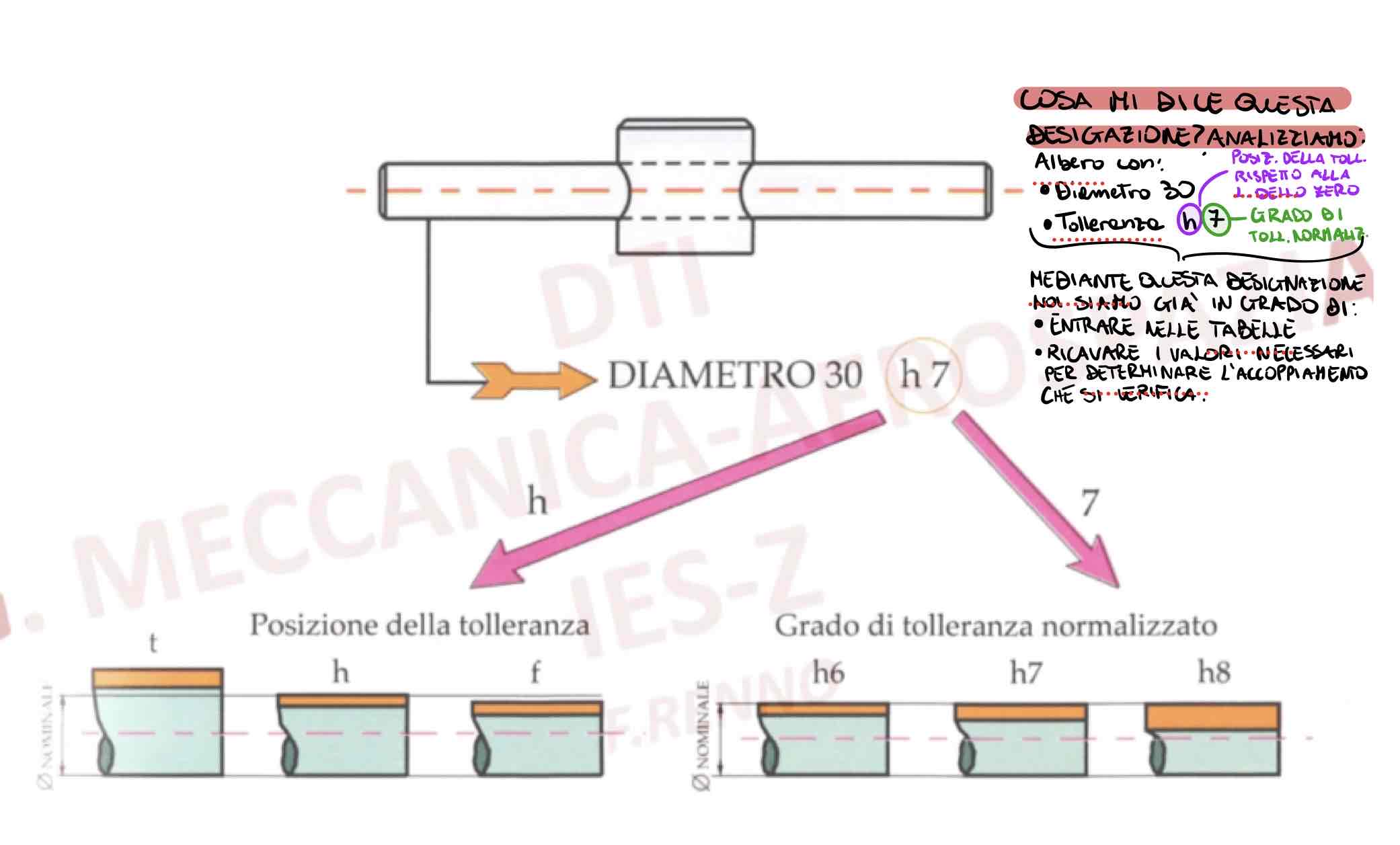

Come si leggono le designazioni delle tolleranze?

Quali sono i sistemi di accoppiamento?

Cambiando gli alberi ed i fori previsti dal sistema di tolleranza ISO si otterrebbe un numero enorme di possibili accoppiamenti.

La ISO prescrivere 2 sistemi di accoppiamento:

1. Albero base: si realizza tra fori con diverse posizioni di tolleranza con un albero in pozione base h.

Es: G7/h6 P6/h5

Per capire: Ipotizzo di considerare l’albero in una posizione fissa con una tolleranza assegnata (h=0), mentre vado a considerare il foro come qualcosa di modificabile e lavorabile

2. Foro base: si realizza l’accoppiamento tra alberi con diverse posizioni di tolleranza con un foro in posizione base H.

Es: H7/g6 H7/r6

Per capire: Ipotizzo di considerare il foro in una posizione fissa con tolleranza assegnata (h=0), mentre vado a considerare l’albero come qual cosa di modificabile e lavorabile.

È più comodo lavorare nel sistema albero base o foro base?

Ovviamente varia in base al caso, ma tendenzialmente è più comodo lavorare col sistema foro base, poichè è più facile per me lavorare sulle superfici esterne piuttosto che sulle superfici interne.

Per capire: sarà più costoso lavorare un foro piuttosto che quella dell’albero, quindi una dimensione/superficie/lavorazione esterna è più facilmente lavorabile di una dimensione/superficie/lavorazione interna.

Se noi riusciamo a creare queste classificazioni nel sistema albero base e foro base, a priori possiamo già sapere che tipo di accoppiamento si andrà a realizzare oppure possiamo scegliere a priori che tipo di accoppiamento realizzare.

Per capire: mi trovo nel sistema foro base, con foro fissato in una posizione h, posso dire guardando la figura che:

• se scelgo delle posizioni di tolleranza dell’albero che vanno da a ad h, l’accoppiamento risultante sarà un accoppiamento con gioco —> es. phi40 H7/g6;

• Se scelgo delle posizioni da j ad n, avrò un accoppiamento incerto ;

• Se scelgo posizioni da o fino a ZC, avrò un accoppiamento con interferenza.

Analogamente avverrà per il sistema albero base.

Come vengono scelti gli accoppiamenti?

Mi rifaccio alle tabelle degli accoppiamenti raccomandati nel sistema foro base per accoppiamenti mobili e fissi

Quali sono le indicazioni per la scelta degli accoppiamenti?

1. PREFERIRE IL SISTEMA FORO BASE, adottare il sistema albero base solo nel caso di sicuri vantaggi economici nella produzione e/o nel controllo dei pezzi.

2. Scegliere la tolleranza dell’albero e del foro in modo che giochi ed interferenze corrispondono alle CONDIZIONI DI IMPIEGO RICHIESTE. A tale scopo consultare le tabelle con gli accoppiamenti di uso comune.

3. Un UN ACCOPPIAMENTO INCERTO diviene in pratica, quasi sempre, un ACCOPPIAMENTO CON LEGGERA INTERFERENZA.

Per capire: questo avviene per poter sempre intervenire nelle lavorazioni dell’albero e del foro per farlo diventare con gioco —> se già c’è gioco avrei problemi ad aggiungere materiale o, addirittura, cambiare un po’ le dimensioni dell’oggetto per risolvere il problema.

4. Negli accoppiamenti con gioco accertarsi che il gioco minimo sia tale da garantire la SCORREVOLEZZA ANCHE AL VARIARE DELLA TEMPERATURA.

5. Si devono scegliere le zone di tolleranze più larghe compatibili con le condizioni d’impiego.

6. Per gli accoppiamenti forzati l’interferenza minima deve prevenire il distacco dei pezzi quella massima non deve causare il danneggiamento dei pezzi.

Come vengono rappresentate le tolleranze sul disegno?

Bisogna tenere presente che quando andiamo a studiare le tolleranze, lo facciamo in modo analitico (facendo dei calcoli), per poi riportare queste informazioni sul disegno, in modo tale da far capire a chi legge il disegno che tipo di scelte abbiamo fatto e che tipo di scelte devono essere fatte in produzione.

Esistono vari modi per riportare le tolleranze sul disegno:

1. Viene messa prima la dimensione nominale (generalmente Φ, poiché generalmente trattiamo di componenti a pianta circolare) , poi la posizione della tolleranza ed infine la qualità della lavorazione;

Es. Φ40 F7

2. Sottoforma di scostamenti, dunque mediante le dimensioni massime e minime di albero e foro;

3. Posizione e qualità di lavorazione con tra parentesi gli scostamenti relativi;

4. Quando abbiamo a che fare con disegni di accoppiamenti, andiamo a mettere tutta la quota comprensiva le tolleranze del foro e dell’albero.

Nell’assieme cosa viene quotato?

Nell’assieme vengono quotate solo le dimensioni d’ingombro (x,y,z), mentre nei disegni dei singoli particolari vengono poste le quote specifiche.

Come ci comportiamo quando ci rapportiamo con delle quote di tolleranza relative agli accoppiamenti?

Innanzitutto, dobbiamo rispettare la regola che non bisogna aggiungere altre quote, dunque faremo la tabella sopra il cartiglio in cui riportiamo gli accoppiamenti. Le tolleranze che noi andremo a quotare sul disegno vanno quotatate singolarmente.

Per capire: la tolleranza del foro va messa sul disegno del foro; la tolleranza dell’albero sul disegno dell’albero; sul disegno d’assieme dove albero e foro sono disegnati insieme, riporterò vicino al cartiglio una tabella con gli accoppiamenti, i quali potranno essere numerati per poter riportare in tabella la specifica tolleranza.

Cosa sono le tolleranze generali?

Per non appesantire la quotatura, senza lasciare indefinite alcune tolleranze, la norma uni 2276/1 stabilisce le tolleranze generali per le dimensioni prive di indicazioni specifiche.

L’utilizzo di questa tabella deve essere indicato nei pressi o all’interno del riquadro delle iscrizioni, precisando la classe di tolleranza scelta: Tolleranze generali ISO 2768 -m.

La norma prescrive tabelle apposite per smussi, raccordi e dimensioni angolari.

Questo tipo di indicazione è relativa a una specifica designazione delle tolleranze che noi andiamo a fare, ovvero sono delle tolleranze medie utilizzate per motivi di costo, praticità e di semplificazione del disegno. Esse si riferiscono a una classificazione media dell’errore che permettono di ottenere degli obiettivi che verranno riportati di seguito. Esse vengono riportate vicino al cartiglio “tolleranze generali ISO 2768 - grado della tolleranza generale scelta”.

Per capire: invece di indicare le quote singole di tolleranza nei disegni, nei cartigli indichiamo dei valori medi di tolleranze con l’indicazione “tolleranze generali + grado F, M, C o B (fine, media, grossolana, molto grossolana)”.

Quali sono gli obiettivi delle tolleranze generali?

1. Economicamente parlando, le tolleranze generali convengono in quanto né troppo precise né troppo grossolane (chiaramente a seconda del raggruppamento), per cui generalmente permettono di scegliere delle situazioni standard che mi fanno centrare la gran parte degli obiettivi degli accoppiamenti che voglio realizzare;

2. Semplifica il disegno, non crea caos di quote(le quote non andranno messe sui disegni dei fori e degli alberi) e ingombri sul disegno, metterò semplicemente l'indicazione in basso a destra relativa all’uso delle tolelranze generali;

3. Facilita la progettazione, poiché quando uso una tolleranza generale, capisco se quell’accoppiamento funziona per poi fare anche altre riflessioni (es. se usare tolleranze più ampie o più strette per ottenere determinati risultati).

Quali sono le fasi per la risoluzione di un esercizio sulle tolleranze?

1. Lettura su apposita tabella del grado di tolleranza normalizzato (IT) - Tabella 1

2. Lettura su apposita tabella dello scostamento fondamentale - Tabella 2/3

3. Calcolo dello scostamento mancante (a partire dalla relazione fondamentale delle tolleranze IT = Es-Ei)

4. Calcolo delle dimensioni (max e min) di albero e foro

5. Determinazione del tipo di accoppiamento (mediante confronto dimensionale fra le dimensioni dell’albero e del foro)

6. Calcolo delle condizioni di massimo e minimo materiale

7. Rappresentazione sul piano degli scostamenti

CONCETTO CHIAVE: se c’è una sovrapposizione tra i 2 valori di albero e foro, noi andiamo a considerare sempre la colonna “fino a”

Quali sono le formule per le tolleranze e gli scostamenti del foro?

Quali sono le formule per la tolleranza e gli scostamenti dell’albero?

Qual’è sono la formula per calcolare il gioco?

Qual è la formula per calcolare la dimensione massima?

Formula per calcolare la dimensione minima

Formula per calcolare l’interferenza

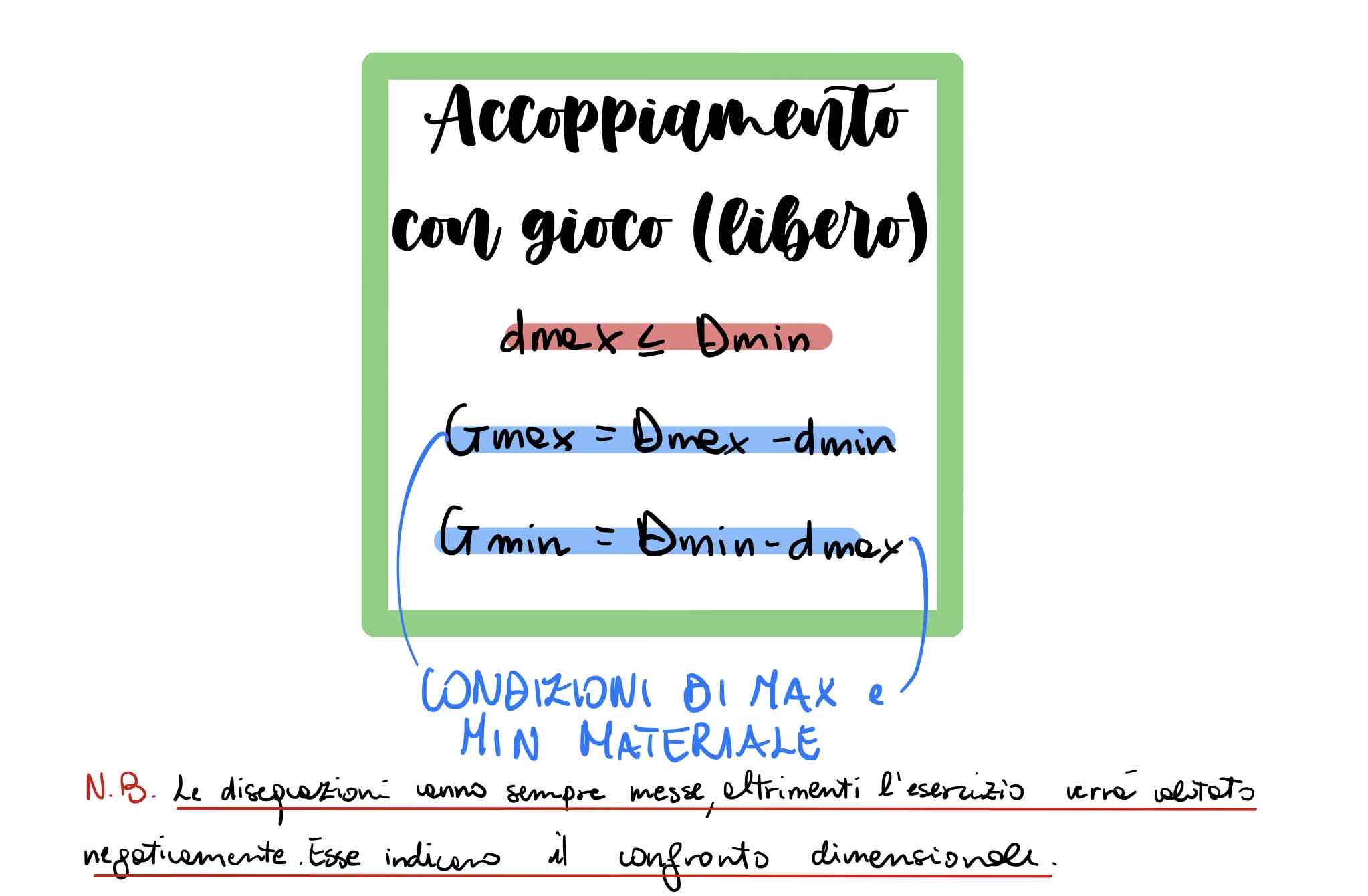

Formula per calcolare l’accoppiamento con gioco (libero)?

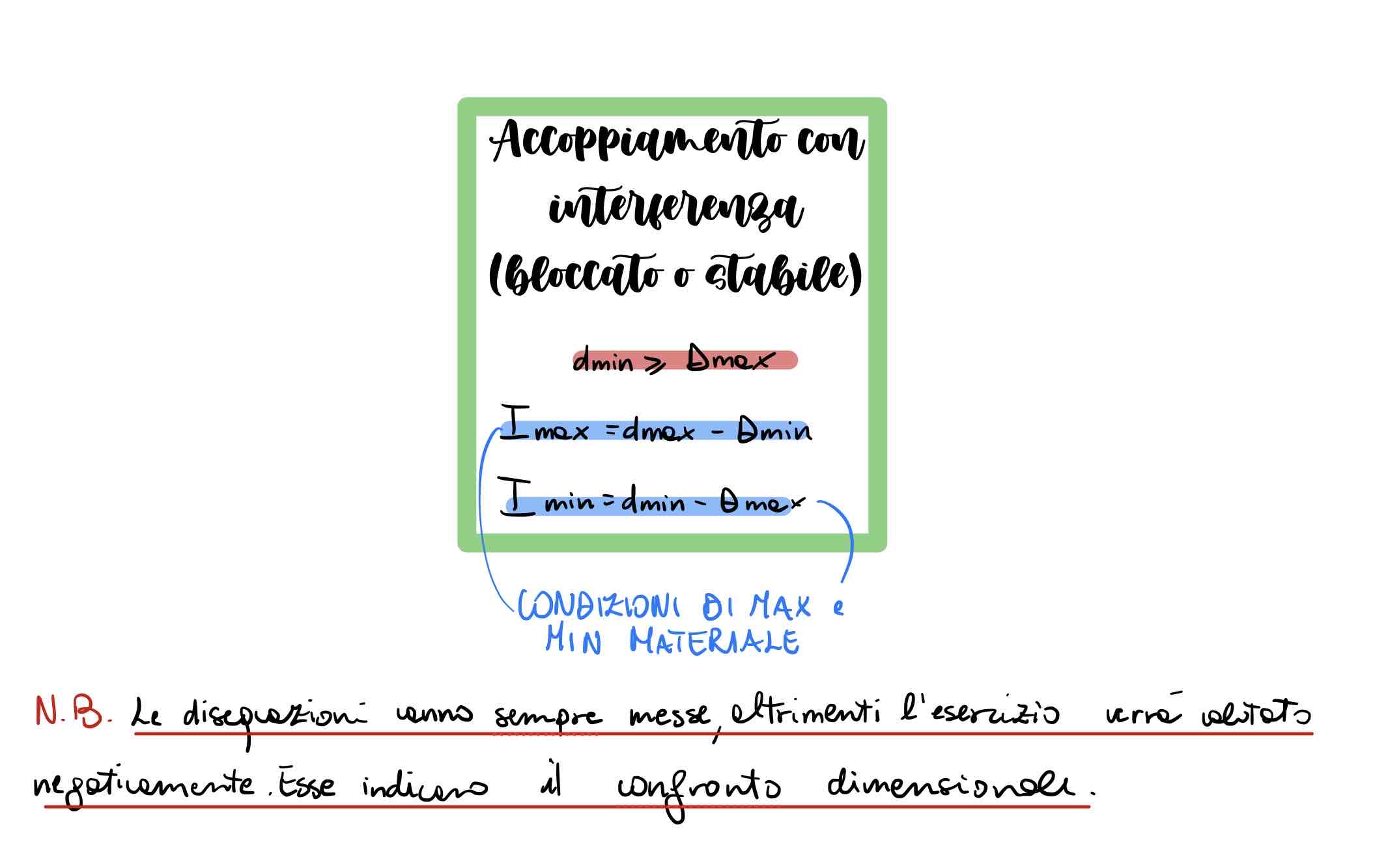

Formula per calcolare l’accoppiamento con interferenza (bloccato o tabelle)

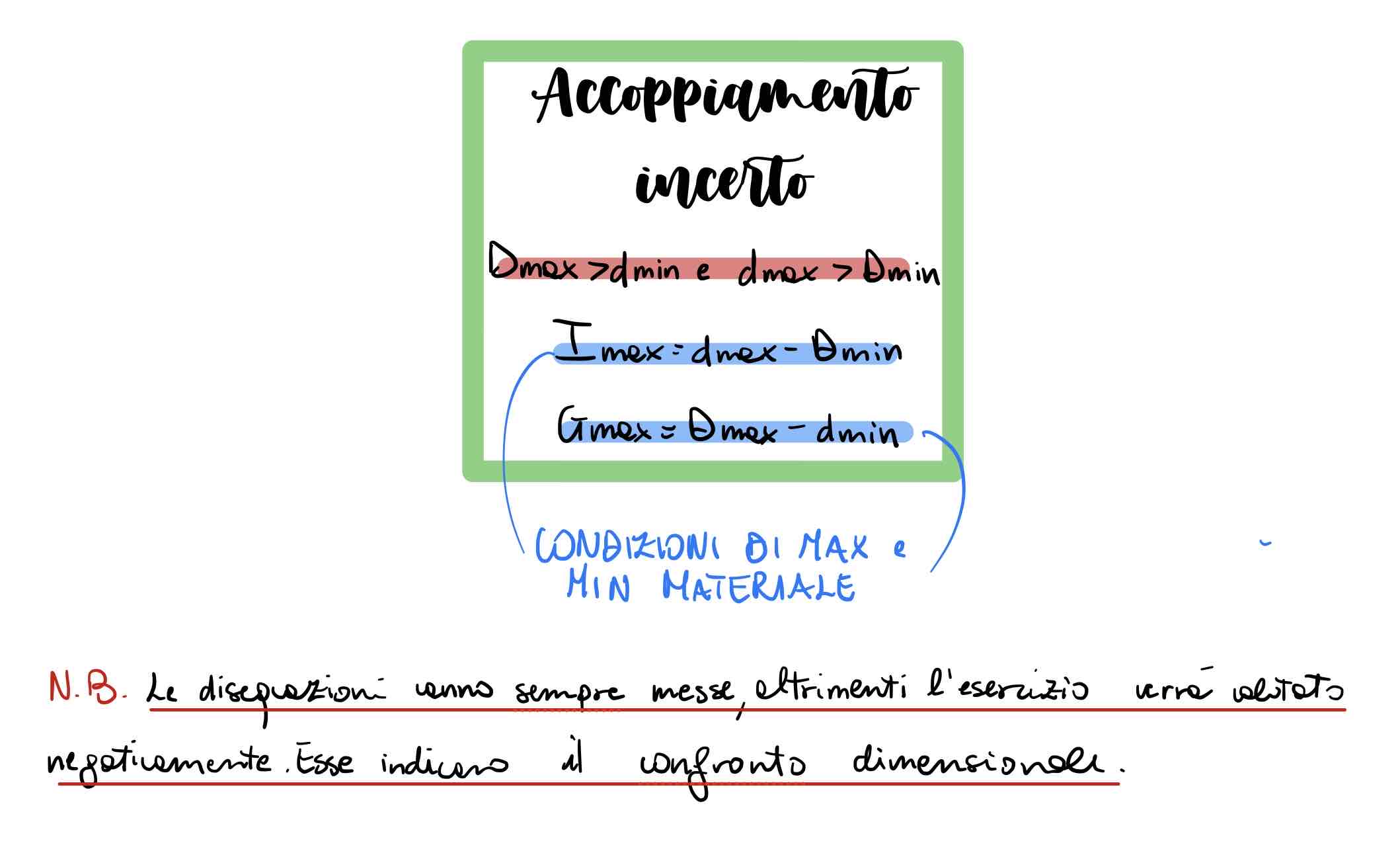

Formula per calcolare l’accoppiamento incerto

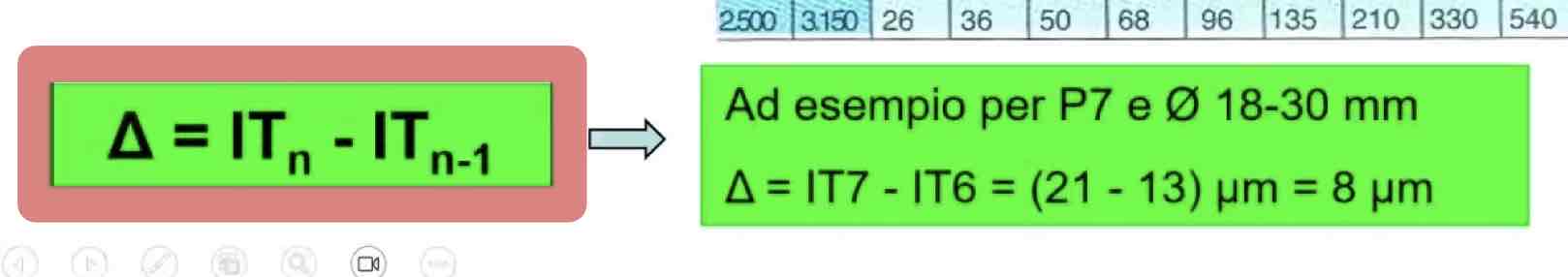

Qual è la formula di Delta?