CVD - Chemical Vapor Deposition

Chemical Vapor Deposition (CVD) ist ein Vakuumverfahren zur Herstellung hochwertiger, leistungsstarker Feststoffe.

Häufig in der Halbleiterindustrie zur Produktion von Dünnschichten verwendet.

Typischer Prozess: Wafer (Substrat) wird flüchtigen Vorstufen ausgesetzt, die auf der Oberfläche reagieren oder sich zersetzen, um den gewünschten Belag zu erzeugen.

Es entstehen oft flüchtige Nebenprodukte, die durch Gasstrom aus der Reaktionskammer entfernt werden.

Mikrostrukturierungsprozesse nutzen CVD zur Ablagerung verschiedener Materialformen: monokristallin, polykristallin, amorph und epitaktisch.

Verwendete Materialien: Silizium (Dioxid, Karbid, Nitrid, Oxynitrid), Kohlenstoff (Fasern, Nanofasern, Nanoröhren, Diamant und Graphen), Fluorkohlenwasserstoffe, Filamente, Wolfram, Titannitrid und verschiedene Hoch-κ-Dielektrika

Arten der CVD

Verschiedene Formate der CVD (Chemical Vapor Deposition)

Unterschiedliche Prozesse basieren auf der Art, wie chemische Reaktionen eingeleitet werden

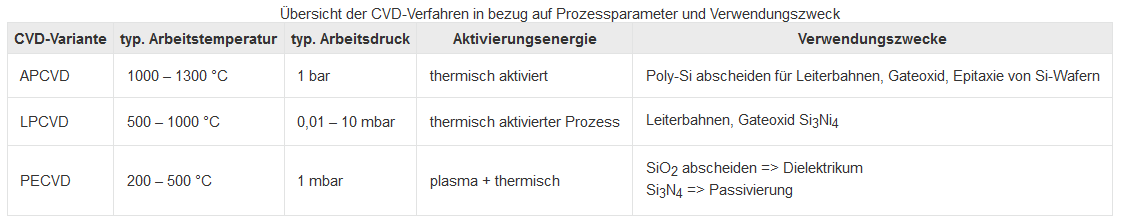

Einteilung nach Betriebsbedingungen:

APCVD (Atmospheric Pressure CVD): CVD bei atmosphärischem Druck

LPCVD (Low-Pressure CVD): CVD bei unteratmosphärischen Drücken, reduziert unerwünschte Gasphasenreaktionen, verbessert Filmuniformität

UHVCVD (Ultrahigh Vacuum CVD): CVD bei sehr niedrigem Druck, typischerweise unter 10⁻⁶ Pa

SACVD (Sub-atmospheric CVD): CVD bei unteratmosphärischen Drücken, nutzt TEOS und Ozon zur Füllung von Si-Strukturen mit SiO₂

Einteilung nach physikalischen Eigenschaften des Dampfes:

AACVD (Aerosol Assisted CVD): Vorläufer werden mittels Flüssig-/Gas-Aerosol transportiert

DLICVD (Direct Liquid Injection CVD): Vorläufer in flüssiger Form werden in eine Verdampfungskammer injiziert, geeignet für flüssige oder feste Vorläufer, hohe Wachstumsraten möglich

Einteilung nach Art der Substraterwärmung:

Hot wall CVD: Kammer wird extern beheizt, Substrat durch Strahlung von Kammerwänden

Cold wall CVD: Nur das Substrat wird direkt erhitzt, Kammerwände bleiben bei Raumtemperatur

Plasmamethoden:

MPCVD (Microwave Plasma-assisted CVD)

PECVD (Plasma-enhanced CVD): Nutzt Plasma zur Erhöhung der chemischen Reaktionsraten, ermöglicht Abscheidung bei niedrigeren Temperaturen, wichtig für Halbleiterfertigung

RPECVD (Remote Plasma-enhanced CVD): Substrat nicht direkt in der Plasmaentladungsregion, Verarbeitungstemperaturen bis Raumtemperatur möglich

LEPECVD (Low-energy plasma-enhanced CVD): Nutzt ein hochdichtes, niederenergetisches Plasma für epitaktische Abscheidung

Anwendungen

CVD (Chemical Vapor Deposition) wird verwendet zur Ablagerung von konformen Filmen und zur Modifizierung von Substratoberflächen.

Besonders nützlich bei der atomlagenweisen Abscheidung (Atomic Layer Deposition) extrem dünner Materialschichten.

Anwendungen:

Galliumarsenid: In integrierten Schaltkreisen (ICs) und Photovoltaikgeräten.

Amorphes Polysilizium: In Photovoltaikgeräten.

Bestimmte Karbide und Nitride: Verleihen Verschleißfestigkeit.

Polymerisation durch CVD: Ermöglicht superdünne Beschichtungen mit wünschenswerten Eigenschaften wie Gleitfähigkeit, Hydrophobie und Wetterbeständigkeit.

Metall-organische Gerüste (MOFs): Kristalline, nanoporöse Materialien, demonstriert durch CVD.

Skalierbare Prozesse im Reinraum: Abscheidung von großflächigen Substraten, Anwendungen in Gassensorik und niedrig-κ Dielektrika erwartet.

Membranbeschichtungen: Geeignet für Entsalzungs- und Wasseraufbereitungsanlagen, da die Beschichtungen gleichmäßig und dünn sind, ohne die Membranporen zu verstopfen.

Verfahrensgrenzen

Nicht für jede wünschenswerte Schicht existiert eine geeignete gasförmige Verbindung zur Herstellung.

Hohe Temperaturbelastung des Substrates als Einschränkung des Verfahrens.

Hitzebelastung kann Verzug an Werkstücken verursachen.

Temperatur kann oberhalb der Erweichungstemperatur des Materials liegen, wodurch das Verfahren nicht anwendbar ist.

Hohe Temperaturen führen zu Diffusionsprozessen:

Dotierprofile verschmieren.

Metalle diffundieren nach Beschichtungsprozessen.

Es gibt Varianten mit geringerer thermischer Belastung, die negative Effekte verringern