Sputtern

Übersicht über das Sputtern

Sputtern ist eine physikalische Abscheidungstechnik, die zur Herstellung dünner Schichten auf verschiedenen Substraten verwendet wird. Diese Methode spielt eine wesentliche Rolle in der Halbleiterindustrie, bei der Herstellung von Speichermedien, in der Optik und in anderen Bereichen der Materialwissenschaften und Nanotechnologie.

Grundprinzip

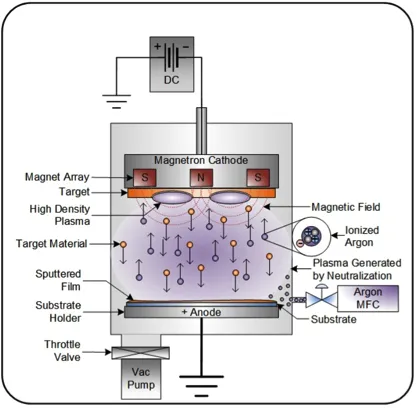

Beim Sputtern wird ein Targetmaterial (das zu beschichtende Material) durch energiereiche Ionen bombardiert. Diese Ionen stammen typischerweise aus einem Plasma, das in einer Vakuumkammer erzeugt wird. Durch die Kollisionen werden Atome oder Moleküle aus dem Target herausgeschlagen (gesputtert) und auf ein Substrat übertragen, wo sie eine dünne Schicht bilden.

Sputterprozess

1. Plasmaerzeugung:

- Ein Edelgas (meist Argon) wird in einer Vakuumkammer ionisiert, wodurch ein Plasma entsteht.

- Elektrische Felder werden verwendet, um die Argonionen in Richtung des Targetmaterials zu beschleunigen.

2. Targetbeschuss:

- Die Argonionen treffen auf das Targetmaterial und schlagen Atome oder Moleküle heraus.

- Diese ausgesputterten Teilchen bewegen sich in Richtung des Substrats.

3. Schichtbildung:

- Die ausgesputterten Teilchen kondensieren auf dem Substrat und bilden eine dünne Schicht.

- Der Prozess kann durch verschiedene Parameter wie Gasdruck, Stromstärke und Target-Substrat-Abstand gesteuert werden.

Arten des Sputterns

1. DC-Sputtern (Gleichstrom-Sputtern)

- Verwendet Gleichstrom zur Erzeugung des Plasmas.

- Eignet sich hauptsächlich für leitende Materialien.

DC-Sputtern ist eine Variante des Sputterprozesses, bei dem Gleichstrom (DC) verwendet wird, um ein Plasma zu erzeugen und Ionen zu beschleunigen, die das Targetmaterial bombardieren und Atome oder Moleküle herauslösen. Diese herausgelösten Teilchen kondensieren dann auf einem Substrat und bilden eine dünne Schicht. DC-Sputtern ist besonders geeignet für die Abscheidung von leitfähigen Materialien.

Grundprinzipien

1. Plasmaerzeugung:

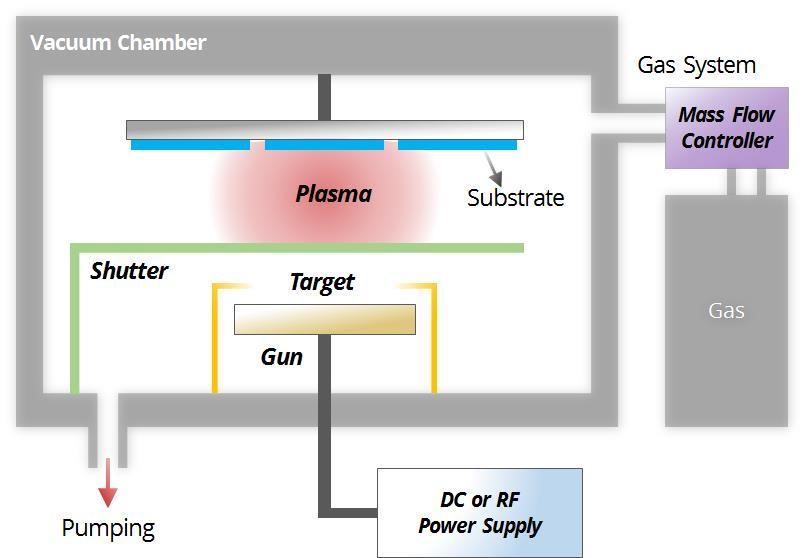

- In einer Vakuumkammer wird ein Edelgas (meist Argon) eingeführt.

- Durch Anlegen einer Gleichspannung zwischen der Kathode (das Targetmaterial) und der Anode (Substrathalter) wird das Argon ionisiert und ein Plasma erzeugt.

- Elektronen und Argonionen entstehen im Plasma.

2. Ionisierung und Targetbeschuss:

- Die positiven Argonionen werden durch das elektrische Feld zur negativ geladenen Kathode (Target) hin beschleunigt.

- Beim Aufprall auf das Targetmaterial werden Atome oder Moleküle aus dem Target herausgeschlagen (gesputtert).

3. Schichtbildung:

- Die herausgelösten Atome oder Moleküle bewegen sich durch die Vakuumkammer und setzen sich auf dem Substrat ab.

- Dort kondensieren sie und bilden eine dünne Schicht.

Vorteile des DC-Sputterns

- Einfachheit und Kosteneffizienz:

- DC-Sputteranlagen sind im Vergleich zu anderen Sputtermethoden (wie RF-Sputtern oder Magnetron-Sputtern) relativ einfach und kostengünstig.

- Hohe Abscheiderate:

- DC-Sputtern kann relativ hohe Abscheideraten erreichen, was zu schnelleren Produktionszeiten führen kann.

- Gute Kontrolle der Schichteigenschaften:

- Durch die Einstellung der Prozessparameter wie Stromstärke, Gasdruck und Spannung können die Eigenschaften der abgeschiedenen Schicht gezielt beeinflusst werden.

Einschränkungen des DC-Sputterns

- Nur für leitfähige Materialien geeignet:

- DC-Sputtern ist nur für die Abscheidung von leitfähigen Materialien geeignet, da bei nichtleitenden Materialien keine ausreichende Ionisierung und Sputterrate erreicht werden kann.

- Potentielle Targeterwärmung:

- Die kontinuierliche Bombardierung des Targets durch Ionen kann zu einer Erwärmung führen, was die Materialeigenschaften des Targets beeinflussen kann.

- Beschränkte Materialauswahl:

- Nicht alle Materialien eignen sich für das DC-Sputtern, insbesondere nichtleitende Materialien und bestimmte Legierungen.

Anwendungsbereiche

- Elektronik und Halbleiter:

- Herstellung von metallischen Kontakten, Schaltkreisen und Interconnects.

- Datenspeicherung:

- Produktion von magnetischen Schichten für Festplatten.

- Optik:

- Abscheidung von metallischen Spiegel- und Reflexionsschichten.

Zusammenfassung

DC-Sputtern ist eine effektive und weit verbreitete Methode zur Abscheidung dünner Schichten aus leitfähigen Materialien. Aufgrund seiner Einfachheit, Kosteneffizienz und hohen Abscheiderate wird es in verschiedenen industriellen Anwendungen genutzt, insbesondere in der Elektronik- und Halbleiterindustrie. Allerdings ist es auf leitfähige Materialien beschränkt und kann bei der Abscheidung von nichtleitenden oder hitzeempfindlichen Materialien nicht verwendet werden.

2. RF-Sputtern (Hochfrequenz-Sputtern):

- Verwendet hochfrequente Wechselspannung, um das Plasma zu erzeugen.

- Kann sowohl für leitende als auch für nichtleitende Materialien verwendet werden.

RF-Sputtern (Radiofrequenz-Sputtern) ist eine Technik, bei der das elektrische Potenzial des Stroms in der Vakuumumgebung bei Radiofrequenzen variiert wird. Dies verhindert eine Ladungsansammlung auf bestimmten Sputter-Target-Materialien, die zu Lichtbogenbildung und Qualitätsproblemen bei den dünnen Filmen führen kann. Traditionelles DC-Sputtern eignet sich gut für metallische leitfähige Materialien, ist jedoch bei dielektrischen (nicht leitenden) Materialien begrenzt.

Grundprinzipien des RF-Sputterns

- Plasmaerzeugung: Wie beim DC-Sputtern wird ein energetischer Wellenlauf durch ein Inertgas in einer Vakuumkammer geleitet, das ionisiert wird.

- Targetbeschuss: Die Zielmaterialien werden von hochenergetischen Ionen bombardiert, die Atome absputtern, die dann das Substrat beschichten.

- Ladungsmanagement: Durch alternierende elektrische Potentiale wird die Oberfläche des Targetmaterials von Ladungsansammlungen gereinigt, was Lichtbögen reduziert.

Vorteile des RF-Sputterns

- Gleichmäßige Plasmaverteilung: RF-Plasmen verteilen sich gleichmäßiger in der Kammer im Vergleich zu DC-Sputtern, das sich um die Kathode konzentriert.

- Niedrigere Betriebsdrücke: RF-Sputtern kann bei niedrigeren Drücken betrieben werden, was effizientere Beschichtungen ermöglicht.

- Reduzierte Lichtbogenbildung: Die alternierende Spannung verhindert die Bildung von Lichtbögen, die zu Qualitätsproblemen führen können.

- Weniger "Racetrack-Erosion": Durch die breitere Plasmaverteilung wird die tiefere, zirkuläre Erosion auf der Targetoberfläche verringert, was eine gleichmäßigere Nutzung des Materials ermöglicht.

Nachteile und Herausforderungen

- Höhere Spannung und Kosten: RF-Sputtern benötigt höhere Spannungen (bis zu 1012 Volt) im Vergleich zu DC-Sputtern (2-5 kV), was zu höheren Betriebskosten und möglichen Überhitzungsproblemen führt.

- Komplexe Ausrüstung: Die Anwendung von RF-Energie erfordert teure Hochspannungsvorrichtungen und spezielle Kabelverbindungen.

- Niedrigere Abscheideraten: Aufgrund des Fehlens von Sekundärelektronen sind die Abscheideraten langsamer als beim DC-Sputtern.

Anwendungsbereiche

- Dielektrische Beschichtungen: Besonders geeignet für nicht leitende, isolierende Beschichtungen wie Aluminiumoxid, Siliziumoxid und Tantaloxid, die in der Halbleiterindustrie verwendet werden.

- Halbleiterindustrie: Herstellung hochisolierender Oxidschichten zwischen den dünnen Filmschichten von Mikrochip-Schaltkreisen.

RF-Sputtern bietet spezifische Vorteile für die Beschichtung nicht leitender Materialien und wird häufig in der Halbleiterindustrie eingesetzt, trotz der höheren Kosten und niedrigeren Abscheideraten im Vergleich zum DC-Sputtern.

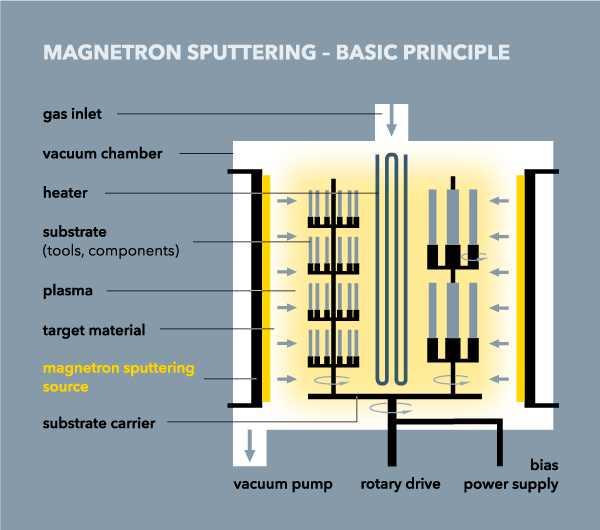

3. Magnetron-Sputtern:

- Verwendet magnetische Felder zur Erhöhung der Plasmadichte und Effizienz des Sputterprozesses.

- Ermöglicht höhere Abscheideraten und geringere Substrattemperaturen.

Beim Magnetronzerstäuben wird das Beschichtungsmaterial in die Dampfphase überführt, indem eine Argon-Glimmentladung (Argon-Plasma) erzeugt wird. Ionisierte Argon-Ionen beschießen das Target (Beschichtungsmaterial) und lösen Materialteilchen heraus. Diese Teilchen ionisieren teilweise selbst und lagern sich auf dem elektrisch negativ vorgespannten Substrat ab, wobei sie auch Verbindungen mit einem Reaktivgas wie Stickstoff eingehen können.

Aufgrund des niedrigen Energiezustands und der geringen Streufähigkeit ist der Abstand zwischen der Magnetronsputterquelle und dem Substrat deutlich geringer als bei der Lichtbogenverdampfung.

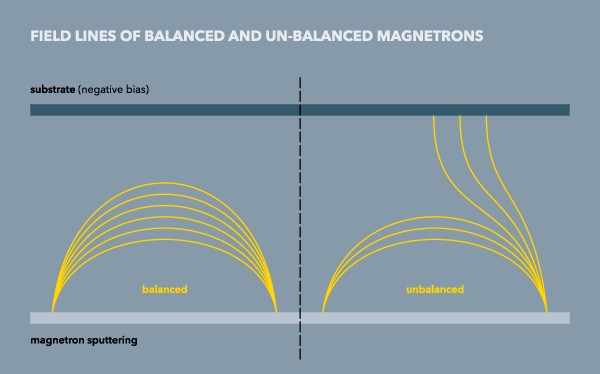

- Konventionelles Sputtern nutzt meist "highly balanced" Magnetfelder.

- Feldlinien sind stark eingeschnürt.

- Das Plasma befindet sich direkt vor dem Target.

- Entwicklung von "un-balanced" Magnetron-Sputterquellen:

- Feldlinien werden weiter geöffnet.

- Der Plasmaraum wird vergrößert.

- Größerer Raum zur Ionisierung der Targetatome, die auf dem Substrat abgeschieden werden.

- Magnetronzerstäubung hat im Vergleich zur Lichtbogenverdampfung Schwächen:

- Deutlich geringerer Ionisierungsgrad

- Geringere Teilchenenergien

- Niedrigere Abscheideraten

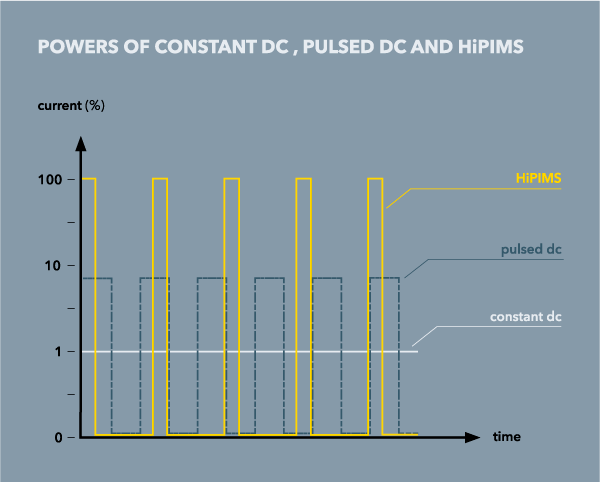

- PVT nutzt HiPIMS (High Power Impuls Magnetron Sputtering) zur Minimierung dieser Nachteile:

- HiPIMS-Pulse dauern nur Bruchteile von Mikrosekunden.

- Sehr geringe duty cycles (<10%).

- Substrat wird mit hochionisiertem Beschichtungsmaterial bei mehreren kW pro cm² getroffen.

- Ergebnis sind sehr dichte und glatte Beschichtungen.

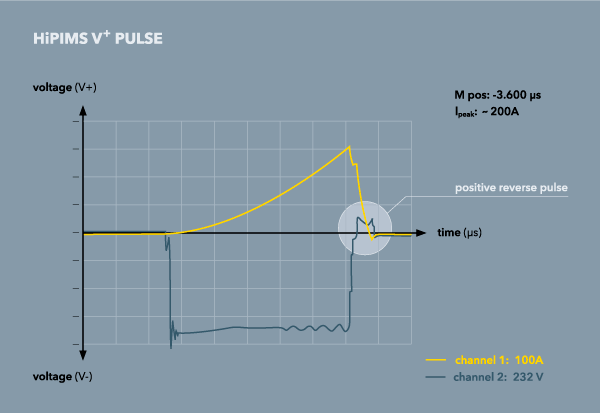

Eine weitere Optimierung ergibt sich mittels HiPIMS V+. Durch einen hohen gepulsten Leistungspegel (hochenergetischer negativer Puls) mit anschließendem positiven Gegenpuls können die Abscheiderate weiter gesteigert und die Schichteigenschaften positiv beeinflusst werden.*

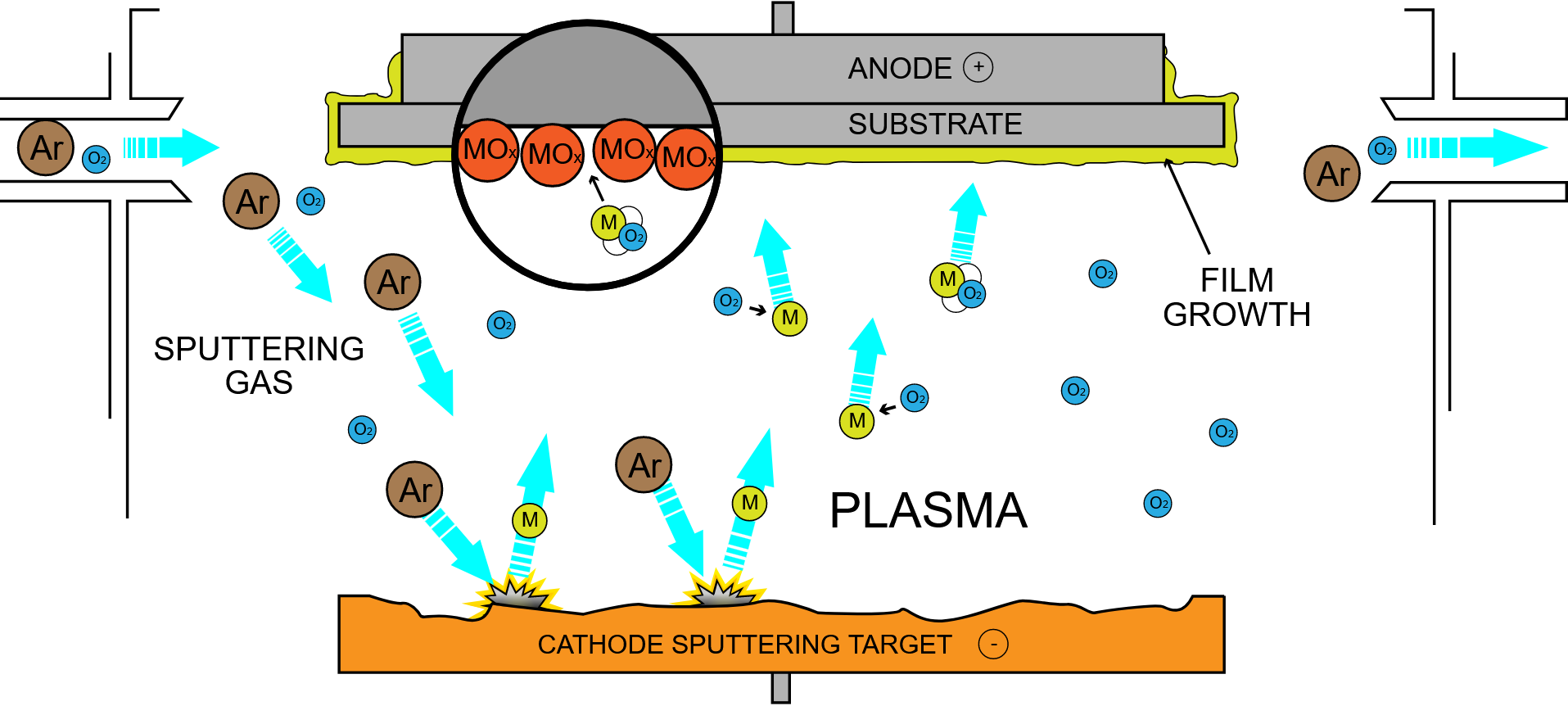

4. Reaktives Sputtern:

- Fügt reaktive Gase (z.B. Sauerstoff oder Stickstoff) in die Vakuumkammer ein.

- Ermöglicht die Herstellung von Verbindungen wie Oxiden, Nitriden oder Karbiden.

Definition und Funktionsweise:

- Reaktives Sputtern: Eine Variante des Sputterns, bei der neben einem Inertgas (z.B. Argon) auch ein reaktives Gas (z.B. Stickstoff, Sauerstoff, Methan) in die Vakuumkammer eingeführt wird.

- Ziel: Erzeugung von Dünnschichtbeschichtungen, die aus Verbindungen bestehen, indem das gesputterte Material mit dem reaktiven Gas reagiert.

Prozessablauf:

1. Plasmaerzeugung: Ein Inertgas (meist Argon) wird in einer Vakuumkammer ionisiert, wodurch ein Plasma entsteht.

2. Sputtern des Targets: Argon-Ionen bombardieren das Targetmaterial und lösen Atome oder Moleküle heraus.

3. Einführen des reaktiven Gases: Zusätzlich zum Inertgas wird ein reaktives Gas in die Kammer eingeführt.

4. Reaktion im Plasma: Die herausgelösten Atome des Targets reagieren mit dem reaktiven Gas entweder im Plasma oder auf der Substratoberfläche und bilden eine neue chemische Verbindung.

5. Abscheidung: Diese Verbindungen lagern sich als dünne Schicht auf dem Substrat ab.

Vorteile:

- Vielfalt der Materialien: Ermöglicht die Abscheidung von komplexen Verbindungen wie Oxiden, Nitriden und Carbiden.

- Anpassbare Eigenschaften: Durch Steuerung des Partialdrucks des reaktiven Gases kann die Stöchiometrie und die Eigenschaften der Beschichtung präzise eingestellt werden.

- Verbesserte Schichteigenschaften: Reaktive Schichten können härter, chemisch stabiler oder optisch spezifischer sein.

Nachteile:

- Prozesskomplexität: Erfordert genaue Kontrolle des Gasflusses und des Partialdrucks, um die gewünschte Schichtzusammensetzung zu erreichen.

- Vergiftungsgefahr: Die reaktive Schicht kann das Target vergiften (d.h. eine nicht leitende Schicht auf dem Target bilden), was die Effizienz des Sputterns verringert.

- Hysterese-Effekte: Schwierigkeiten bei der Prozessstabilität durch nichtlineare Reaktionen zwischen Targetmaterial und reaktivem Gas.

Anwendungen:

- Halbleiterindustrie: Herstellung von dielektrischen Schichten, z.B. Aluminiumoxid, Siliziumoxid, Tantaloxid.

- Optische Beschichtungen: Antireflex- oder Spiegelbeschichtungen.

- Hartbeschichtungen: Schutzschichten für Werkzeuge und Maschinen.

- Dekorative Beschichtungen: Veredelung von Oberflächen in der Schmuck- und Automobilindustrie.

- Energiespeicher: Beschichtungen für Solarzellen, Brennstoffzellen und Batterien.

Prozesskontrolle:

- Partialdrucküberwachung: Der Partialdruck des reaktiven Gases muss genau kontrolliert werden, um die gewünschte Stöchiometrie der Dünnschicht zu erreichen.

- Targetvergiftung vermeiden: Vermeidung der Bildung einer nichtleitenden Schicht auf dem Target durch genaue Steuerung des reaktiven Gasflusses.

- Optische und elektrische Überwachung: Verwendung von Monitoringsystemen zur Echtzeitüberwachung und Anpassung des Prozesses.

Zusammenfassung

Reaktives Sputtern ist eine fortschrittliche Technik zur Herstellung von dünnen Beschichtungen aus komplexen Verbindungen durch die Einbindung reaktiver Gase in den Sputterprozess. Diese Methode bietet vielseitige Anwendungsmöglichkeiten, erfordert jedoch eine präzise Prozesskontrolle, um optimale Ergebnisse zu erzielen.

Anwendungen

- Halbleiterindustrie: Herstellung von Metallkontakten und Isolationen.

- Optik: Produktion von Antireflexbeschichtungen, Spiegeln und optischen Filtern.

- Datenspeicherung: Herstellung von Schichten für Festplatten und optische Datenträger.

- Dekoration: Herstellung von dekorativen und schützenden Schichten auf Konsumgütern.

Vorteile

- Gute Kontrolle über Schichtdicke und Zusammensetzung.

- Hohe Reinheit der abgeschiedenen Schichten.

- Möglichkeit, eine Vielzahl von Materialien zu verwenden, einschließlich Legierungen und Verbindungen.

Nachteile

- Relativ hoher Energieverbrauch.

- Komplexität und Kosten der Ausrüstung.

- Potentielle Schäden am Substrat durch energiereiche Teilchen.

Zusammenfassung

Das Sputtern ist eine vielseitige und präzise Methode zur Abscheidung dünner Schichten, die in vielen Hochtechnologiebereichen unverzichtbar ist. Durch die Kontrolle der Prozessparameter können die Eigenschaften der abgeschiedenen Schichten gezielt angepasst werden, was es zu einem wichtigen Werkzeug in der modernen Materialwissenschaft und Fertigung macht.